Стук клапанов

Если автомобиль регулярно проходит техническое обслуживание, то этот дефект не должен возникать, так как зазоры все время поддерживаются в норме. Основной источник стука клапанов — увеличенные зазоры между рычагами и кулачками распределительного вала. Высококачественная регулировка зазоров зависит только от исполнителя. Такие мелочи, как изношенная или деформированная резьба регулировочного болта, небрежная затяжка контргайки наверняка станут источниками нарушения зазора.

Случаются иногда и более серьезные причины, приводящие к стуку клапанов:

- повышенный износ кулачков распределительного вала и рокеров (рычагов);

- поломка клапанной пружины;

- износ опорных поверхностей корпуса подшипников распределительного вала.

Если обратиться к гарантиям завода, то ресурс распределительных валов составляет 70 тыс. км. Не редки случаи, когда вал служит 100—150 тыс. км.

Распределительный вал, пара кулачок—рычаг трудятся почти что в экстремальных условиях, так как все двигатели, установленные на автомобилях ВАЗ, высокооборотные. Ясно, что любое нарушение режима, в чем бы оно не выражалось, резко влияет на долговечность распределительного вала.

Один из основных факторов, приводящий к быстрому износу деталей механизма газораспределения, — низкое качество масла. Если вы залили в двигатель масло низкого качества, можете не сомневаться, оно не выдержит нагрузок, возникающих в зоне трения. Масляная пленка разрушится, и трущиеся пары окажутся в тяжелейших условиях. При таких условиях температура в месте контакта двух металлических поверхностей почти моментально достигнет 900—950°С и, как результат, — задир шлифованных поверхностей кулачка, а затем очень интенсивный его износ.

Аналогичные явления возникают, если вы забыли вовремя заменить масляный и воздушный фильтры.

Почему завод рекомендует менять масляный фильтр через 10 тыс. км? Да потому что его дренажный клапан рассчитан лишь на 10 тыс. км. Больше он масло не задерживает. Чтобы наполнить такой фильтр маслом, насосу надо трудиться как минимум 10 с, а в это время детали двигателя будут испытывать масляное голодание. Примерно то же самое происходит, когда масло грязное или когда имеется подсос неочищенного воздуха и пр.

Применение масла низкого качества выявило дополнительные причины, способствующие ухудшению условий работы трущихся поверхностей.

Даже если вы и соблюдаете все рекомендации завода, это не означает, что распределительный вал двигателя вашего автомобиля обязательно прослужит долго. Может случиться так, что через 30—35 тыс. км пробега необходимо будет менять распределительный вал и рычаги. Озадаченные таким исходом наиболее любознательные автолюбители начали исследовать эту проблему и определили, что интенсивному износу подвержены те валы, у которых твердость термообработанного слоя ниже требуемой, что прогрессирующему износу подвержены те кулачки, у которых отверстия масляных каналов расположены несколько дальше от вершин кулачков, чем у остальных.

По ходу исследований появился ряд предложений, позволяющих создать кулачкам более благоприятный режим работы. Это и установка маслоотражательных экранов в корпусе распределительного вала, и перенос масляных каналов, и увеличение мощности масляных насосов, и пр.

Наиболее простой способ, предложенный автолюбителем, заключается в том, что требуемый режим смазки кулачков обеспечивается без увеличения подачи масла в каналы распределительного вала. Просто большее количество масла направляется к вершине кулачка.

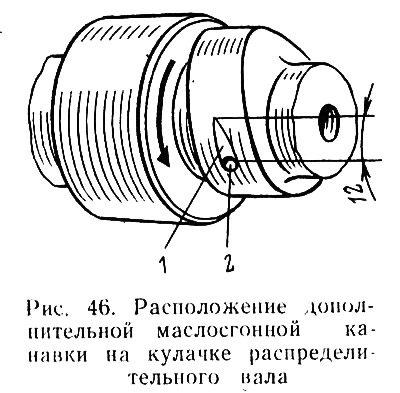

Обеспечивается это следующим образом: от края отверстия 2 (рис. 46) в сторону кулачка при помощи абразивного камня выбирают канавку 1 в виде капли. Масло поступает по искусственно сделанному руслу (сходящему на нет) и значительно интенсивнее, чем раньше, захватывается рычагом и направляется к вершине кулачка.

Чтобы установить истинное состояние кулачков и рычагов, достаточно провести пальцем по их поверхности. Износ ощущается четко. Подтверждением дефекта служат те трудности, которые испытываешь, когда необходимо отрегулировать зазоры между кулачками и рычагами. Распределительный вал с изношенными кулачками необходимо либо ремонтировать, либо менять на новый вместе с рычагами.

Заменять распределительный вал, пружины или корпус подшипников распределительного вала желательно в условиях станции технического обслуживания, так как имеются определенные тонкости при сборке и, кроме того, после установки новых деталей необходимо будет выполнить уже знакомый комплекс операций: заменить масло и масляный фильтр; отрегулировать натяжение цепи; установить момент зажигания; отрегулировать зазоры между рычагами и кулачками распределительного вала.

Тем, кто все же решится самостоятельно заменить распределительный вал с рычагами или другие детали механизма газораспределения, напоминаем следующее: поверхности опорных шеек распределительного вала и поверхности кулачков должны быть хорошо отполированы и не должны иметь повреждений (следов заеданий, рисок, ступенек и пр.). Если в результате осмотра вы пришли к выводу, что распределительный вал еще может послужить, все же проверьте его радиальное биение. Для этого надо распределительный вал опорными шейками (крайними) установить на две призмы и индикатором замерить радиальное биение средних шеек. Оно не должно превышать 0,02 мм. Зазор между шейками распределительного вала и опорами в корпусе не должен быть больше 0,2 мм. Внутренние опоры поверхности корпуса должны быть такими же, как опорные шейки вала, т. е. не иметь никаких повреждений, включая риски. Болт крепления шкива распределительного вала должен устанавливаться на герметике.

Если выработка на кулачке распределительного вала не превышает 1 мм, то можно еще на какое-то время оставить его на месте. Чтобы определить состояние кулачков распределительного вала и рычагов, необходимо:

- снять крышку механизма газораспределения;

- повернуть коленчатый вал при помощи пусковой рукоятки или специального ключа для поворота коленчатого вала двигателя (автомобилей ВАЗ-2105 и -2107) до совмещения меток на шестерне и корпусе распределительного вала;

- ослабить натяжение цепи или ремня;

- расконтрить стопорную шайбу под болтом, крепящим шестерню;

- проследить, чтобы шестерня при отворачивании болта, ее крепящего, не провернулась. Отворачивать болт следует резким движением;

- легко постукивая по внутренней стороне шестерни, снять ее вместе с цепью. Шестерню и цепь целесообразно скрепить временно вместе, чтобы сохранить их взаимное расположение. Связку из этих деталей опустите вниз, позволив шестерне занять место между успокоителем и башмаком натяжного устройства;

- ослабить гайки упорного фланца распределительного вала, отвернуть гайки, крепящие корпус подшипников и осторожно поднять его вместе с валом;

- в обязательном порядке проверить расположение центрирующих втулок корпуса, которые часто при демонтаже корпуса теряются;

- осмотреть рычаги. Их рабочие поверхности должны быть зеркальными. У рычагов подлежат восстановлению лишь те из них, у которых износ (риски, царапины, выемки) не превышает 0,3 мм. Если износ больше, такой рычаг — безнадежен.

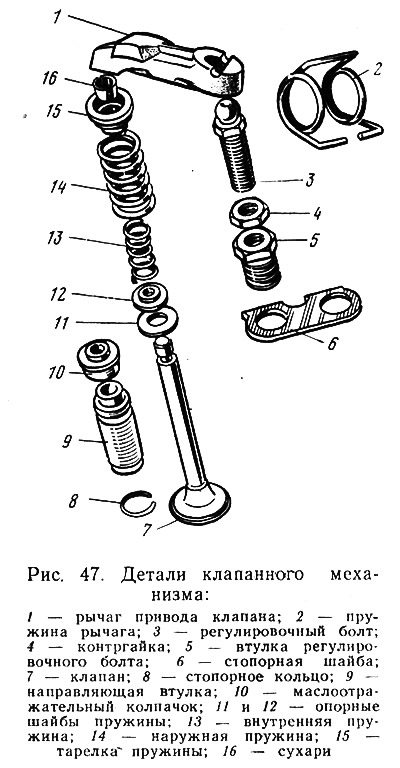

Снять рычаг 1 (рис. 47) не представляет труда. Нажав на его конец, опирающийся на стержень клапана 7, поверните его вокруг регулировочного болта 3 и снимите. Следует помнить:

- на каком месте располагался каждый из снятых рычагов, чтобы вернуть каждый из рычагов на свое место;

- что поверхности рычагов, соприкасающихся со сферой регулировочного болта, должны быть зеркальными. Любые отклонения (риски, сколы) — браковочный признак;

- что углубления на торцах стержней клапанов не должны превышать 0,5 мм. Такой износ можно восстановить, используя алмазный надфиль и полировальную пасту.

Чтобы заняться непосредственно распределительным валом, его необходимо предварительно вынуть из корпуса. Тыльная сторона кулачков расскажет о том, каково было качество регулировки зазоров за истекший период. Если поверхность не имеет рисок, царапин и темного цвета, значит необходимые зазоры обеспечивались. Отполированная до блеска тыльная сторона — свидетельство постоянного контакта, т. е. малого зазора. Если следы трения видны лишь с краю, то виною тому установленный с перекосом рычаг. Это случается, когда деформирована пружина рычага. Помните, что у свободно-лежащей пружины концы должны находиться в одной плоскости, а расстояние между ними должно быть равно 35 мм.

Наиболее ответственная операция — удаление неровностей контактирующих поверхностей кулачков и рычагов. Методика и инструмент могут быть самые разнообразные в зависимости от ваших возможностей и способностей. Автолюбители используют все — от шлифовальных станков до надфилей, брусков и абразивных шкурок. Важно зашлифовать и заполировать все неровности, сняв при этом минимально возможный поверхностный закаленный слой. Еще одним условием эффективности проделанной работы является тщательная очистка отремонтированного распределительного вала и рычагов от абразивных частиц. Для этого достаточно промыть детали в керосине, бензине и продуть их сжатым воздухом.

Установка распределительного вала на место — тонкая и ответственная операция. Порядок сборки следующий:

- обильно смазанный маслом для двигателя распределительный вал аккуратно вставить в корпус таким образом, чтобы без труда можно было установить упорный фланец в кольцевую проточку передней шейки;

- закрепить упорный фланец двумя гайками;

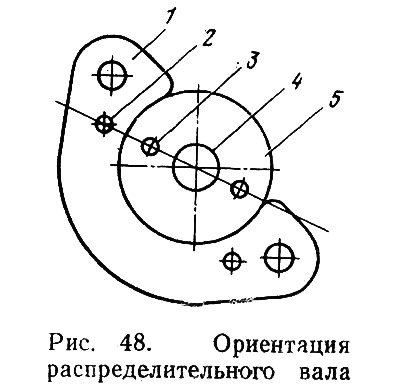

- установить распределительный вал 5 (рис. 48) таким образом, чтобы центрирующий штифт 3 и отверстие 4 под болт в торце вала находились на одной оси с технологическим отверстием 2 в упорном фланце 1;

- ослабить контргайку регулировочных болтов и последние завернуть на 3—5 мм во избежание деформации стержней клапанов при повороте коленчатого вала;

- чистые, обильно смазанные маслом для двигателя рычаги вместе с пружинами установить на свои места, используя пометки, сделанные при демонтаже. Помните: торцы клапанов должны надежно располагаться в пазах рычагов, а пружины должны быть установлены без перекосов;

- установить корпус подшипников на шпильки головки цилиндров и, строго соблюдая рекомендации завода, затянуть равномерно гайки, используя в обязательном порядке динамометрический ключ. Момент затяжки должен быть не более 22 Н·-м.

При установке на место шестерни распределительного вала нельзя применять никакого усилия. Шестерню наденьте на вал, следя за тем, чтобы фиксирующий штифт на торце распределительного вала вошел в ее отверстие. Еще одно отверстие на шестерне предназначено для уса шайбы, располагающейся под болтом крепления шестерни. Окончательно затягивая болт, обеспечьте условия, чтобы шестерня не провернулась.

При самостоятельной замене распределительного вала на двигателях автомобилей ВАЗ-2105 и ВАЗ-2107 надо помнить, что держатель сальника в переднем конце вала следует ставить на уплотнительной мастике во избежание проникновения масла в зону действия приводного зубчатого ремня и замасливания его. При отсутствии мастики, используемой заводом, можно применить краску, не растворяющуюся в масле.

Еще одно предупреждение. Следует соблюдать осторожность при затяжке гаек крышки механизма газораспределения. Полка этой детали очень хрупкая и не выносит приложения к ней силы.

После установки распределительного вала с корпусом и рычагами на место необходимо выполнить такие операции, как, натяжение цепи или ремня механизма газораспределения и регулировка зазоров между кулачками и рычагами.

Стук коленчатого вала

Посторонний стук, появившийся неожиданно в двигателе, вызывает беспокойство у каждого автолюбителя — опытного или новичка. Прежде всего необходимо разобраться, какой механизм двигателя издает стук. Удобнее всего это определить стетоскопом. На Черниговском заводе автозапчастей (филиал ГАЗа) разработан специальный технический стетоскоп, позволяющий определить на слух по возникающим шумам состояние двигателя и его агрегатов. Для этого достаточно приложить акустический щуп к тому или иному узлу. Некоторые автолюбители успешно диагностируют двигатель стетоскопами собственного изготовления. К стальному прутку припаивают старую масленку. Чтобы точно установить источник шума, конец стального прутка поочередно прикладывают к различным участкам работающего двигателя, а масленку — к уху. Благодаря тому что тонкое донышко масленки — отличная мембрана, от слуха не скроется даже самый незначительный звук.

Стук коленчатого вала — металлический, глухой. Частота его увеличивается с повышением частоты вращения коленчатого вала. Если осевой зазор коленчатого вала значительно больше норму, стук приобретает резкий тон с неравномерными промежутками, особенно заметными при плавном ускорении и замедлении частоты вращения.

Основные причины возникновения стуков коленчатого вала:

- чрезмерно раннее зажигание. Если в этом причина, то невелика беда. Необходимо отрегулировать установку момента зажигания, и стук должен исчезнуть;

- применение масла, по сорту и качеству не соответствующего рекомендованным заводом. Если дефект не запущен, т. е. обнаружен сразу, как только стук появился, положение можно исправить, слив масло, промыв систему моющим маслом и залив в двигатель свежее масло, предусмотренное инструкцией;

- недостаточное давление масла. Это вызывает неисправности масляного насоса, редукционного клапана, засорение каналов системы смазки. Учитывая, что для исправления дефектов необходимо двигатель разбирать (пусть частично), браться за такую работу в домашних условиях не следует.

Существует еще ряд причин, способных вызвать стук коленчатого вала: увеличенный зазор между шейками и вкладышами коренных подшипников, несоосность и овальность коренных шеек, увеличенный зазор между упорными полукольцами и коленчатым валом, ослабление затяжки болтов крепления маховика к коленчатому валу. Во всех случаях необходима разборка двигателя, поэтому выполнять перечисленные ремонтные работы следует на станции технического обслуживания.

Стук шатунных подшипников

Обычно стук шатунных подшипников более резкий, чем стук коренных. Он прослушивается на холостом ходу и при нейтральном положении рычага переключения передач. Стук увеличивается с увеличением частоты вращения коленчатого вала. Чтобы определить, какой из четырех шатунов оказался ущербным, надо по очереди исключать из работы один из цилиндров, снимая провод высокого напряжения со свечи. Причины, порождающие стук шатунных подшипников, очень похожи на предыдущие: неправильный момент зажигания; низкое качество масла; большие зазоры между шейками (теперь шатунными) коленчатого вала и вкладышами; овальность или конусность шатунных шеек; непараллельность осей верхней и нижней головок шатуна. И снова приходится обращаться на станции технического обслуживания, так как двигатель придется разбирать.

Стук поршневых пальцев

Стук поршневых пальцев — металлический и резкий. Многие водители часто путают этот стук с детонационным стуком, однако природа у них разная. Стук поршневых пальцев в отличие от детонации лучше прослушивается на оборотах холостого хода. В результате интенсивной выработки пальца или головки шатуна увеличиваются зазоры, что и порождает стук.

Чтобы устранить дефект, меняют пальцы или шатуны, но и в том и в другом случае необходимы специальная оснастка, нагревательная печь и большой навык.