Открыть большую картинку в новой вкладке »

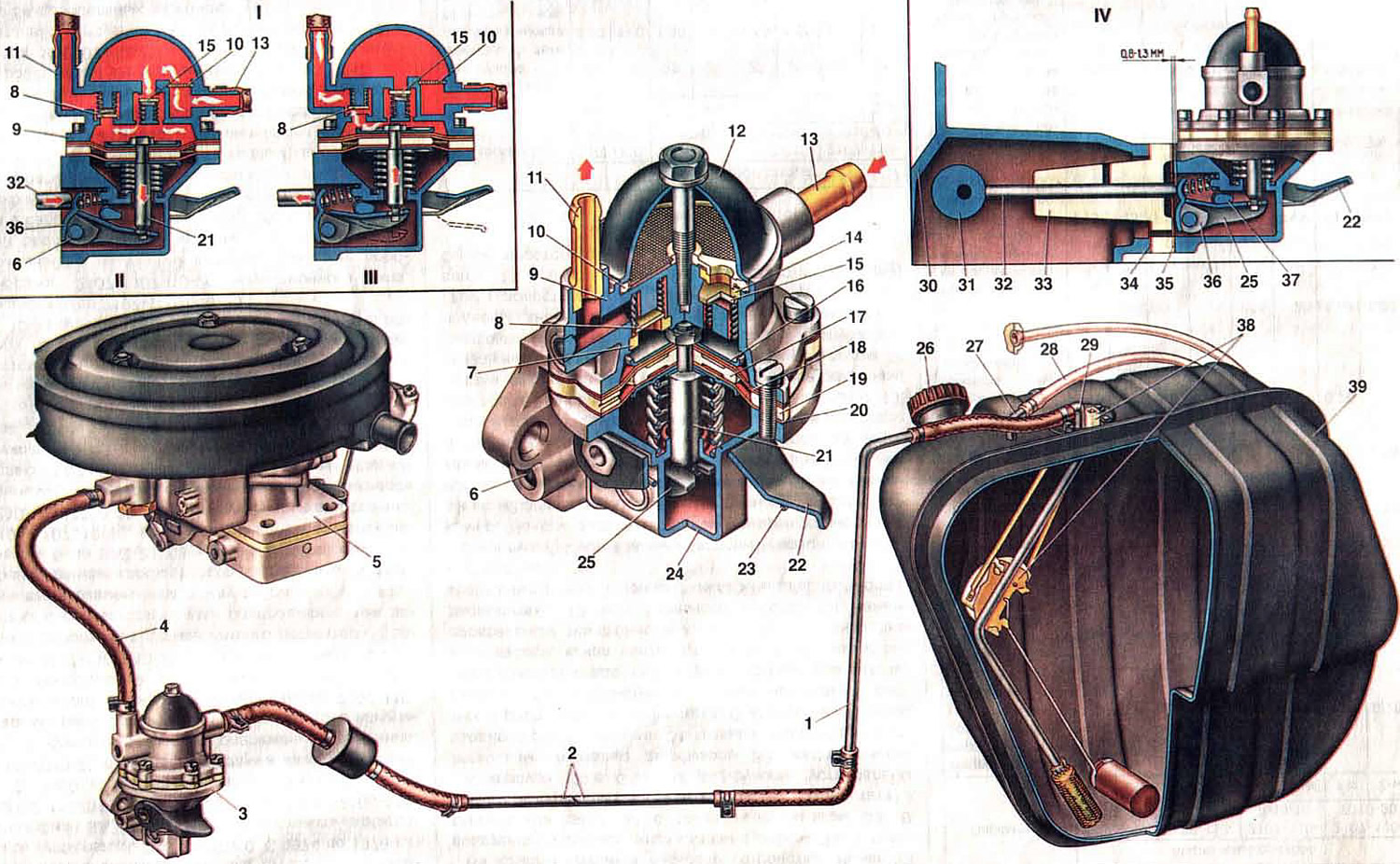

Рис. 7. Система питания.

1. Задняя трубка топливного трубопровода; 2. Передняя трубка топливного трубопровода; 3. Топливный насос; 4. Шланг от топливного насоса к карбюратору; 5. Карбюратор; 6. Ось рычага механической подачи топлива; 7. Седло нагнетательного клапана; 8. Нагнетательный клапан; 9. Верхний корпус насоса; 10. Фильтр; 11. Нагнетательный патрубок; 12. Крышка насоса; 13. Всасывающий патрубок; 14. Седло всасывающего клапана; 15. Всасывающий клапан; 16. Тарелка диафрагмы; 17. Внутренняя дистанционная прокладка; 18. Верхние диафрагмы; 19. Наружная дистанционная прокладка; 20. Нижняя диафрагма; 21. Шток; 22. Рычаг ручной подкачки топлива; 23. Пружина рычага; 24. Нижний корпус насоса; 25. Балансир; 26. Пробка топливного бака; 27. Воздушная трубка топливного бака; 28. Шланг сообщения топливного бака с атмосферой; 29. Приемная труба; 30. Блок цилиндров; 31. Эксцентрик валика привода масляного насоса и распределителя зажигания; 32. Толкатель; 33. Теплоизоляционная проставка топливного насоса; 34. Прокладка теплоизоляционной проставки; 35. Прокладка топливного насоса; 36. Рычаг механического привода насоса; 37. Кулачок; 38. Датчик указателя уровня топлива; 39. Топливный бак; I. Схема работы топливного насоса; II. Схема установки топливного насоса.

1. Задняя трубка топливного трубопровода; 2. Передняя трубка топливного трубопровода; 3. Топливный насос; 4. Шланг от топливного насоса к карбюратору; 5. Карбюратор; 6. Ось рычага механической подачи топлива; 7. Седло нагнетательного клапана; 8. Нагнетательный клапан; 9. Верхний корпус насоса; 10. Фильтр; 11. Нагнетательный патрубок; 12. Крышка насоса; 13. Всасывающий патрубок; 14. Седло всасывающего клапана; 15. Всасывающий клапан; 16. Тарелка диафрагмы; 17. Внутренняя дистанционная прокладка; 18. Верхние диафрагмы; 19. Наружная дистанционная прокладка; 20. Нижняя диафрагма; 21. Шток; 22. Рычаг ручной подкачки топлива; 23. Пружина рычага; 24. Нижний корпус насоса; 25. Балансир; 26. Пробка топливного бака; 27. Воздушная трубка топливного бака; 28. Шланг сообщения топливного бака с атмосферой; 29. Приемная труба; 30. Блок цилиндров; 31. Эксцентрик валика привода масляного насоса и распределителя зажигания; 32. Толкатель; 33. Теплоизоляционная проставка топливного насоса; 34. Прокладка теплоизоляционной проставки; 35. Прокладка топливного насоса; 36. Рычаг механического привода насоса; 37. Кулачок; 38. Датчик указателя уровня топлива; 39. Топливный бак; I. Схема работы топливного насоса; II. Схема установки топливного насоса.

Система питания включает приборы подачи в карбюратор топлива и воздуха, приготовления горючей смеси и выпуска отработавших газов. Система питания состоит из топливного бака, топливного насоса, воздушного фильтра, карбюратора, впускной трубы, выпускного коллектора, глушителей и трубопроводов. Очистка топлива на автомобиле осуществляется топливными фильтрами, установленными на приемной трубке датчика уровня топлива в баке, в топливном насосе и карбюраторе.

Топливный бак

Топливный бак 39 стальной, сварен из двух половин. Стальные листы с внутренней стороны освинцованы. Снаружи бак окрашен черной эмалью. Вместимость топливного бака 39 л, включая и резерв 4-6,5 л.

Бак установлен в багажном отделении кузова справа по ходу автомобиля на резиновой прокладке и закреплен к кузову двумя хомутами, стянутыми болтом. Заливная горловина бака выведена в нишу в правом заднем крыле и закрывается глухой пробкой 26 на резьбе. Для доступа к пробке необходимо нажать на передний торец крышки на крыле, которая закрывает нишу.

Для вентиляции и доступа атмосферного воздуха топливный бак имеет шланг 28, который выведен вторым концом в нишу заливной горловины. Топливо, попавшее в петлю вентиляционного шланга при движении автомобиля по неровной дороге, образует жидкостный затвор, препятствующий испарению бензина из бака.

Сверху на баке закреплен датчик 38 уровня топлива в сборе с патрубком и приемной трубкой 29, снабженной топливным сетчатым фильтром. Бак имеет сливную пробку, для доступа к которой в полу кузова находится отверстие, закрытое заглушкой. С 1985 года на автомобилях сливные пробки на топливных баках не устанавливаются.

Топливопроводы

Топливопроводы 1 и 2 изготовлены из стальных оцинкованных или освинцованных трубок. Топливопроводы соединены между собой, с баком, с топливным насосом, а также топливный насос 3 с карбюратором 5, резиновыми шлангами в тканевой оплетке и закреплены стяжными хомутами с винтом и гайкой. На кузове топливопроводы закреплены пластмассовыми держателями. Отверстия в кузове для прохода топливопроводов загерметизированы резиновыми заглушками.

Топливный насос

Топливный насос - диафрагменного типа, с механическим приводом; установлен на левой стороне блока цилиндров, закреплен на двух шпильках через теплоизоляционную проставку 33 и регулировочные прокладки 34 и 35. Снабжен рычагом 22 ручной подкачки топлива. Подача насоса не менее 60 л/ч при частоте качаний 2000 циклов в минуту. Давление, развиваемое насосом, 20-30 кПа.

Привод топливного насоса осуществляется от эксцентрика 31 вала привода масляного насоса и распределителя зажигания через толкатель 32. Насос состоит из нижнего корпуса 24 с рычагами привода, верхнего корпуса 9 с клапанами и патрубками, диафрагменного узла и крышки 12.

Диафрагменный узел имеет три диафрагмы: две верхние 18 - рабочие для подачи топлива, одну нижнюю 20 - предохранительную, работающую в контакте с картерным маслом и предохраняющую попадание топлива в картер двигателя при повреждениях рабочих диафрагм. Между рабочими и предохранительной диафрагмами установлены дистанционные наружная 19 и внутренняя 17 прокладки. Наружная прокладка имеет отверстие для выхода топлива наружу при повреждениях рабочих диафрагм.

Диафрагмы с тарелками и с внутренней дистанционной прокладкой 17 установлены на шток 21 и закреплены сверху гайкой. Диафрагменный узел установлен между верхним и нижним корпусами насоса. Под диафрагменный узел на шток установлена сжатая пружина. Шток 21 Т-образным хвостовиком вставлен в прорезь балансира 25. Такая конструкция позволяет, не разбирая диафрагменный узел, снимать его с двигателя.

В нижнем корпусе 24 на оси 6 установлены рычаг 36 механической подачи топлива и балансир 25. В нижнем корпусе также на оси с кулачком 37 установлен рычаг 22 ручной подкачки топлива, который под действием пружины 23 возвращается в исходное положение.

В верхнем корпусе 9 насоса установлены текстолитовые шестигранные всасывающий 15 и нагнетательный 8 клапаны. Клапаны пружинами поджимаются к латунным седлам 7 и 14. Сверху к корпусу центральным болтом крепится крышка 12. Между крышкой и корпусом установлен пластмассовый сетчатый фильтр 10. В верхнем корпусе 9 насоса запрессованы всасывающий 13 и нагнетательный 11 патрубки.

При работе двигателя эксцентрик 31 вала привода через толкатель 32 действует на рычаг 36 и поворачивает балансир 25, который за шток 21 оттягивает диафрагмы насоса вниз. При этом пружина диафрагм еще более сжимается, создается разрежение, в результате которого топливо через всасывающий клапан заполняет рабочую полость (полость над диафрагмами). При сбеге эксцентрика с толкателя освобождается рычаг 36, балансир 25 и шток с диафрагмами. Диафрагмы под действием сжатой пружины создают давление топлива в рабочей полости, закрывается всасывающий клапан 15, и топливо через нагнетательный клапан 8 подается в поплавковую камеру карбюратора.

При небольшом расходе топлива ход диафрагм будет неполным; при этом ход рычага 36 частично будет холостым.

При ручной подкачке топлива нажимают на рычаг 22, кулачок 37 действует на балансир 25 и оттягивает шток с диафрагмами. Происходит всасывание топлива в рабочую полость. При отпускании рычаг и кулачок под действием пружины 23 возвращаются в исходное положение, а диафрагмы нагнетают топливо в поплавковую камеру карбюратора.

При установке топливного насоса на двигатель подбирают регулировочные прокладки 34 и 35 таким образом, чтобы минимальное выступание толкателя 32 над привалочной плоскостью теплоизоляционной проставки 33 (с учетом прокладки между проставкой и топливным насосом) составляло 0,8-1,3 мм. Минимальное выступание толкателя устанавливается медленным проворачиванием коленчатого вала двигателя. Прокладки изготавливаются трех типов и имеют толщину 0,30; 0,75 и 1,25 мм. Между теплоизоляционной проставкой и блоком цилиндров всегда должна ставиться прокладка толщиной 0,30 мм.