Головка цилиндров

Тщательно промывают головку цилиндров и очищают масляные каналы. Удаляют нагар из камер сгорания и с поверхности выпускных каналов металлической щеткой.

Осматривают головку цилиндров. На постелях под шейки распределительного вала и в отверстиях под толкатели клапанов не должно быть задиров и повреждений. Трещины в любых местах головки цилиндров не допускаются. При подозрениях на попадание охлаждающей жидкости в масло проверяют герметичность головки цилиндров.

Для проверки герметичности закрывают отверстия охлаждающей рубашки заглушками и нагнетают насосом воду под давлением 5 кгс/см2. В течение 2 мин не должно наблюдаться утечки воды из головки цилиндров. Можно проверить герметичность головки цилиндров сжатым воздухом, для чего заглушают отверстия охлаждающей рубашки заглушками приспособления 67.7871.9510, опускают головку цилиндров в ванну с водой, подогретой до 60—80°C, и дают ей прогреться в течение 5 мни. Затем подают внутрь головки сжатый воздух под давлением 1,5—2 кгс/см2. В течение 1-1,5 мин не должно наблюдаться травления воздуха из головки цилиндров.

Седла клапанов

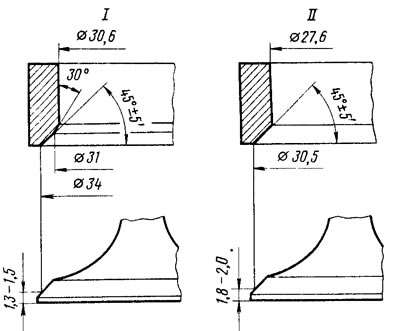

На рабочих фасках седел (рис. 46) в зоне контакта с клапанами не должно быть точечных раковин, следов коррозии и повреждений. Если имеются наплывы металла по внутреннему диаметру седла, в зоне рабочей кромки, то удаляют их фрезами А.94092 (для выпускного клапана) и А. 94003 (для впускного клапана), выдерживая размеры ∅27,6 и ∅31 мм. Фрезы надеваются на шпиндель А.94058 и центрируются направляющими стержнями из комплекта А.94059.

Рис. 46. Профиль седел и головок впускного (I) и выпускного (II) клапанов

Проверяют герметичность клапанов, для чего тщательно очищают седла и клапаны, устанавливают в головку цилиндров клапаны с пружинами и заливают керосин во впускные и выпускные каналы головки цилиндров. При выдержке в течение 3 мин не должно наблюдаться течи керосина через клапаны.

В случае негерметичности клапанов притирают их к седлам с помощью притирочной пасты и оправки с резиновой присоской или специальной дрели, поворачивая клапан попеременно в обе стороны. Во время притирки под клапан рекомендуется устанавливать отжимную пружину с малой упругостью.

После притирки тщательно промывают седла и клапаны от притирочной пасты и продувают сжатым воздухом.

Клапаны

Удаляют нагар с клапанов. Проверяют, не деформирован ли стержень (непрямолинейность стержня не более 0,015 мм) и нет ли трещин на головке клапана. Поврежденный клапан заменяют.

Проверяют состояние рабочей фаски клапана. При мелких повреждениях ее можно прошлифовать, выдерживая угол фаски 45°30'±5'. При этом расстояния от нижней плоскости головки клапана до базовых диаметров (∅34 и ∅30,5 мм) должны быть такими, как указано на рис. 46.

Направляющие втулки клапанов. Проверяют зазор между направляющими втулками и стержнями клапанов, измерив диаметр стержня клапана и отверстие направляющей втулки. Величина зазора должна соответствовать данным табл. 1. Если зазор больше допустимого, заменяют клапан. Если чрезмерный зазор не устраняется только заменой клапана, заменяют и направляющую втулку. Для этой операции пользуются оправкой A.60153/R*, запрессовывая втулки с надетым стопорным кольцом до упора его в тело головки цилиндров.

* Ступенчатая оправка диаметром и длиной соответственно 12,5 и 58 мм. Диаметр центрирующего хвостовика 7,75 мм.

В запасные части направляющие втулки поставляются с увеличенным на 0,02 мм наружным диаметром и с припуском по внутреннему диаметру. Поэтому после запрессовки развертывают отверстия в направляющих втулках развертками (А.90310/1 для втулок впускных клапанов и А.90310/2 для выпускных).

Затем проверяют герметичность клапанов и при необходимости притирают клапаны к седлам.

Маслоотражательные колпачки направляющих втулок

У маслоотражательных колпачков не допускаются отслоение резины от арматуры, трещины и чрезмерный износ рабочей кромки. При ремонте двигателя маслоотражательные колпачки рекомендуется всегда заменять новыми.

Заменять поврежденные колпачки необходимо на снятой головке цилиндров, чтобы не погнуть стержни клапанов. Для напрессовки колпачков пользуются оправкой 41.7853.4016 (см. рис. 40).

Пружины и толкатели

Пружины контролируют на упругость и наличие трещин. Упругость пружин клапанов проверяется по длине пружины в свободном состоянии (44,7 мм наружная и 35,2 мм внутренняя) и под нагрузкой: 26+1,9-1,5 и 47,4+2,5-2,3 кгс для наружной (при этом длина должна быть соответственно 33,7 и 24,7 мм); 11 +1,1-0,7 и 29+1,6-1,4 кгс для внутренней (при этом длина соответственно 29,7 и 20,7 мм).

Проверяют состояние рабочей поверхности толкателя. На ней не должно быть задиров и царапин. При повреждениях толкатель заменяют.

Регулировочные шайбы, болты крепления головки цилиндров

Рабочие поверхности шайб должны быть гладкими, без забоин, царапин и задиров. На них не должно быть ступенчатого или одностороннего износа, натира металла. Допускаются концентричные следы от приработки с кулачками распределительного вала.

При многократном использовании болтов крепления головки цилиндров они вытягиваются. Поэтому проверяют, не превышает ли длина болта 135,5 мм (без учета высоты головки болта), и если она больше, то заменяют болт новым.