Устанавливают в картер опорную втулку 3, следя за тем, чтобы ее выступы вошли в отверстия картера. При необходимости замены роликового подшипника 5 запрессовывают его под прессом оправкой 67.7853.9585.

Обильно смазав зубья рейки смазкой ФИОЛ-1. а другие ее поверхности тонким слоем этой же смазки, устанавливают рейку в картер 4, продвинув ее через опорную втулку 3 до упора в специальное приспособление, чтобы выдержать размер (115±0,25) мм между центром приводной шестерни и внешним торцом упора тяги.

Наносят на зубья приводной шестерни и закладывают в шариковый подшипник смазку ФИОЛ-1 до появления ее на верхнем торце подшипника. Затем устанавливают шестерню в сборе с подшипником в картер. Максимальное усилие запрессовки подшипника 1500 Н. Общее количество смазки для рейки, приводной шестерни и подшипника должно быть 20—30 г.

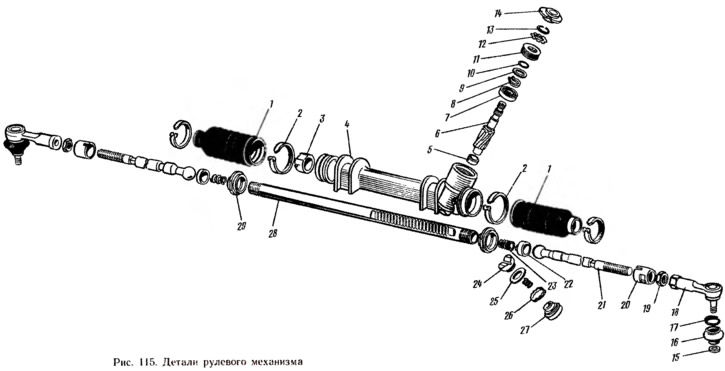

Ключом 67.7812.9536 затягивают гайку приводной шестерни моментом (50±5) Н·м, устанавливают защитную шайбу 9 (см. рис. 115) и заполняют полость над гайкой смазкой УНИОЛ-1.

Устанавливают приводную шестерню в положение прямолинейного движения автомобиля [определяется размером (115±0,25) мм, см. рис. 114].

Устанавливают упор 24 рейки (см. рис. 115) с уплотнительным кольцом 25 до упора в рейку (до беззазорного состояния). Устанавливают стопорное кольцо 26, пружину упора и затягивают ключом 67.7812.9537 новую гайку 27 моментом 11—13 Н·м, затем отпускают гайку на 2 деления (24°), чтобы обеспечить зазор до 0,12 мм между гайкой и упором рейки, необходимый для компенсации теплового расширения деталей и производственных допусков на их изготовление. Момент отворачивания гайки должен быть не менее 4,51 Н·м. Затем оправкой 67.7853.95861 напрессовывают на вал шестерни пыльник 14 (см. рис. 115) так, чтобы метки А и В (см. рис. 113) на пыльнике и на картере совпали, а пыльник плотно прилег к торцу картера. После этого убеждаются, что момент вращения шестерни в области всего хода лежит в пределах 60—170 Н·см при частоте вращения 30 мин-1. Если момент вращения шестерни не укладывается в указанные пределы, выявляют и устраняют причины заедания деталей, обращая особое внимание на упор рейки, приводную шестерню и рейку. После чего закернивают гайку 27 (см. рис. 115) упора в двух новых противолежащих точках путем обмятия резьбы картера без воздействия на гайку. Положение гайки маркируют краской для контроля положения гайки.

Собирают внутренний шарнир наконечника тяги, затягивая шаровую опору 20 моментом, обеспечивающим свободное движение шаровой головки тяги в опоре без наличия осевого зазора. В этом положении затягивают контргайку 29 моментом 78,5—88,3 Н·м и вдавливают пояски контргайки в канавки опоры и рейки. При сборке внутренних шарниров в полости опор закладывают смазку ШРУС-4 в количестве 10 г на каждую опору.

После сборки убеждаются, что на защитных чехлах 1 отсутствуют вздутия и пережимы при вращении шестерни с частотой 30 мин-1, а момент вращения шестерни (при той же частоте) в области всего хода находится в пределах 60—170 Н·см (6,1—17,33 кгс·см). В противном случае устраняют причины выявленных дефектов.

Момент вращения шестерни проверяют динамометром 02.7812.9501 с переходной втулкой 67.7812.9540.

Если снимались наружные наконечники 18 тяг, навертывают их на внутренние наконечники 21 и фиксируют контргайками 19.

Примечания

1. Трубчатая оправка ∅18 мм.