Премахване и инсталиране

Повдигнете задната част на колата и свалете колелото. Свалете спирачния барабан. След като разхлабите кабела на ръчната спирачка, изключете върха на кабела от лоста 10 (вижте Фиг. 110) на ръчното задвижване на накладките, отстранете шплента, натиснете щифта 9 и отстранете лоста 10, Отстранете водещите пружини 5 на подложките, разкачете горната 7 и долната 3 съединителни пружини на обувките и свалете обувките 4.

След като вземете мерки за предотвратяване на изтичане на спирачна течност от главния цилиндър, изключете тръбата за подаване на спирачна течност от цилиндъра на колелото и запушете входовете на цилиндъра и тръбата. Отстранява се цилиндърът на колелото 6. При смяна на спирачния щит 11 болтовете на неговото закрепване към фланеца на оста на задното колело се развиват.

Монтирането на частите на спирачния механизъм се извършва в обратен ред, като се има предвид следното:

- след като монтирате накладките върху спирачния щит, уверете се, че краищата на накладките са правилно разположени в жлебовете на ограничителите на буталата на цилиндъра на колелото и върху основната плоча;

- Преди да монтирате барабана, смажете опорния колан на главината 2 с графитна грес или LSTs-15.

След като монтирате спирачните механизми, натиснете педала на спирачката 2-3 пъти със сила от 40 kgf, за да поставите буталата в работно положение. След това се проверява лекотата на въртене на колелото (разрешено е леко докосване на барабана върху подложките). След това регулирайте ръчната спирачка.

Демонтаж и монтаж на колело цилиндри

Защитните капачки 2 се отстраняват (вижте фиг. 111), след което буталата 4 се изтласкват (във всяка посока) от тялото на цилиндъра, заедно с части за автоматично регулиране на разстоянието между обувките и барабана. Буталото е монтирано на приспособление 67.7820.9525, така че издатините на приспособлението да покриват главата на ограничителния винт 10. Със специална отвертка, завъртайки буталото 4, развийте ограничителния винт 10 от буталото. От винта се отстранява уплътнението 5 с опорната чаша 6 и крекерите 8. Натискащият пръстен 9 и натискащият винт 10 се отделят.

Сглобяването на автоматичното устройство и самия цилиндър се извършва в обратен ред, като се има предвид следното:

- упорните винтове на буталата се затягат с въртящ момент от 0,4-0,7 kgf-m;

- слот А на упорните пръстени трябва да бъде насочен вертикално нагоре, като отклонението от вертикалата е разрешено не повече от 30 °. Това разположение на слота осигурява пълно отстраняване на въздуха от задвижването на спирачката на колелото при обезвъздушаване на спирачката;

- при пресоване на пръстени използвайте инструмент 67.7823.9532;

- за предварително компресиране на упорните пръстени, буталата се притискат в тялото на цилиндъра с помощта на специален инструмент под формата на цилиндър с коничен вътрешен отвор;

- Силата на натискане на буталото в цилиндъра трябва да бъде най-малко 35 kgf. С по-малко усилия сменете натискащия пръстен;

- при натискане на буталото в цилиндъра е необходимо да се поддържа размер от 4,5-4,8 mm и 67 mm (максимум) за свободно прилягане на спирачния барабан; преди да монтирате частите в тялото на цилиндъра, те се смазват обилно със спирачна течност.

След монтажа се проверява движението на всяко бутало в тялото на цилиндъра. Те трябва да се движат лесно в рамките на 1,25-1,65 mm. Защитните капачки 2 се монтират последни.

Проверете подробности

Колесни цилиндри

Проверете чистотата на работните повърхности на цилиндъра, буталата и упорните пръстени. Повърхностите трябва да са огледални, без видими неравности, за да не се получи изтичане на течност и преждевременно износване на уплътнения и бутала. Дефектите на огледалото на цилиндъра се отстраняват чрез прилепване или шлайфане. Въпреки това не се допуска увеличаване на вътрешния диаметър над 20,7 mm. Проверете състоянието на натягащия винт 10 (вижте Фиг. 111), пружината 7, опорната чаша 6 и крекерите 8. Ако е необходимо, сменете повредените части с нови. Сменете уплътненията с 5 нови. Проверете състоянието на защитните капачки 2 и ги сменете, ако е необходимо.

Подложки

Внимателно проверете за повреда или деформация на накладките. Проверете еластичността на съединителните и водещите пружини на обувките. Ако е необходимо, сменете ги с нови. Съединителните пружини не трябва да имат остатъчни деформации, когато долната пружина е опъната със сила от 14 kgf, а горната - 30 kgf (за изправни пружини намотките са в близък контакт една с друга). Проверете чистотата на накладките, ако се открият замърсявания или следи от грес, накладките се почистват старателно с метална четка и се измиват с уайт спирт. Освен това проверете дали има изтичане на смазка вътре в барабана. Констатираните неизправности се коригират. Накладките се сменят с нови, ако дебелината на накладките е станала под 1,5 мм. Смяната се извършва едновременно и на двата спирачни механизма, т.е. двете двойки.

Спирачни барабани

Проверете спирачните барабани. Ако има дълбоки рискове или прекомерна овалност на работната повърхност, тогава барабаните са отегчени на машината. След това барабаните също се шлифоват на машината с абразивни финозърнести пръти. Това увеличава издръжливостта на накладките и подобрява равномерността и ефективността на спирането. Допуска се увеличаване на диаметъра на барабана след пробиване и смилане до 201 mm. Максимално допустимият диаметър на барабана е 201,5 мм. Тези изисквания трябва да се спазват стриктно, в противен случай силата на барабана се нарушава, както и ефективността на спирането.

Проверка на цилиндрите на колелата на стенда

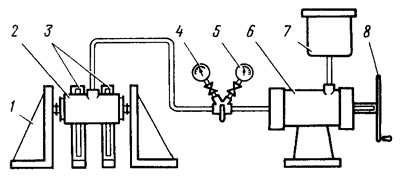

Монтирайте цилиндъра на стойката, прикрепете към него тръбопровод от манометрите (фиг. 122) и изпомпайте системата. Стоперите 1 се регулират така, че буталата на цилиндъра на колелото да опират в тях. Уверете се, че няма изтичане на течност. Свържете манометър за ниско налягане; бавно завъртане на маховика за управление на задвижващия цилиндър, настройте налягането на течността на 0,5 kgf / cm2. Проверете дали зададеното налягане се поддържа в продължение на 5 минути. Повторете същия тест при налягане от 1 kgf/cm2; 2; 3; 4 и 5 kgf/cm2.

Фиг. 122. Схема за проверка на цилиндрите на колелата на задните спирачки: 1 - бутални ограничители; 2 - тестван цилиндър; 3 - скоба на цилиндъра; 4 - манометър за ниско налягане; 5 - манометър за високо налягане; 6 - цилиндър за създаване на налягане; 7 - съд; 8 - маховик

След това намалете налягането и свържете манометър за високо налягане. Придържайки се към тези правила, повторете теста при налягане от 50 kgf / cm2; 100 и 150 kgf/cm2. Не се допуска намаляване на налягането поради изтичане на течност през уплътнителни елементи, тръбопроводни връзки, дюзи за изпомпване на течност или през порите на отливката. Допуска се леко (не повече от 5 kgf/cm2 за 5 минути) намаляване на налягането, особено при по-високо налягане, поради свиване на уплътнението.