Три унифицирани двигателя с работен обем 1100, 1300 и 1500 cm3 се образуват от комбинация от три блока, различни по височина и диаметър на цилиндрите, две цилиндрови глави с всмукателни канали с различни диаметри, както и като две бутала, различни по диаметър (76 и 82), и два колянови вала с радиуси на коляновия вал, съответстващи на ходове на буталото от 60,6 и 71 mm.

Заедно със скоростната кутия и съединителя, двигателят образува един твърд възел - силовия агрегат. Той е монтиран на автомобила на три еластични опори.Те възприемат както масата на силовия агрегат, така и натоварванията, които възникват, когато колата тръгва, ускорява и спира. Еластичните стойки абсорбират вибрациите на работещ двигател и не ги предават на тялото, като по този начин намаляват шума в автомобила.От друга страна, еластичните стойки предпазват силовия агрегат от резки удари, когато автомобилът се движи по неравни пътища.

Автомобилът е приел триточкова схема за монтиране на силовия агрегат, състоящ се от предна, задна и лява опора. Предният и левият лагер имат еднакво устройство и се състоят от външен стоманен сепаратор и вътрешна алуминиева втулка, между които има гума, вулканизирана към тях.

Задната опора е завинтена отдолу към дъното на тялото. Състои се от външна стоманена армировка и вътрешна алуминиева втулка, също разделена с гума. Задно окачване - стоманено, ковано, монтирано на скоростната кутия с болтове, свързващи корпуса на съединителя с корпуса на скоростната кутия.

Цилиндров блок

Всички цилиндри на двигателя са комбинирани заедно с горната част на картера в един общ възел - цилиндров блок, излят от специален чугун с висока якост. С това разположение се осигурява здравина на конструкцията, твърдост, компактност и се намалява масата на двигателя. Каналите за охлаждащата течност са направени по цялата височина на цилиндровия блок, което подобрява охлаждането на буталата и буталните пръстени и намалява деформацията на цилиндровия блок от неравномерно нагряване.

Цилиндрите на блока са подразделени на пет класа според техния диаметър, на всеки 0,01 mm. обозначени с буквите A, B, C, D, E:

| Клас | Диаметър на цилиндъра на двигателя 21081, 2108, mm | Диаметър на цилиндъра на двигателя 21083, mm |

| А | 76 000-76 010 | 82 000-82 010 |

| В | 76.010-76.020 | 82.010-82.020 |

| C | 76.020-76.030 | 82.020-82.030 |

| D | 76.030-76.040 | 82.030-82.040 |

| Д | 76.040-76.050 | 82.040-82.050 |

Класът на цилиндъра е посочен в долната равнина на блока срещу всеки цилиндър. Цилиндърът и свързващото се с него бутало трябва да са от един и същи клас. По време на ремонт, цилиндрите могат да бъдат пробити и шлифовани, за да паснат на увеличен диаметър на буталото от 0,4 и 0,8 mm.

В долната част на блока на цилиндъра има пет основни лагерни опори на коляновия вал с тънкостенни стоманено-алуминиеви втулки.Горната и долната втулки на средния (3-ти) основен лагер без жлеб на вътрешната повърхност. Останалите опори имат горни облицовки с жлеб на вътрешната повърхност и долни без жлеб. До 1988 г. долните черупки на тези лагери също бяха с канали.

Лагерите имат подвижни капаци 2, които са закрепени към цилиндровия блок със самозаключващи се болтове. Отворите за лагерите на коляновия вал в цилиндровия блок са обработени в комплект с капаци, което осигурява висока точност, правилната геометрична форма на отворите и тяхното подравняване. Следователно лагерните капачки не са взаимозаменяеми и за разграничение имат рискове по външната повърхност (вижте фиг. 6).

Отворете голямо изображение в нов раздел »

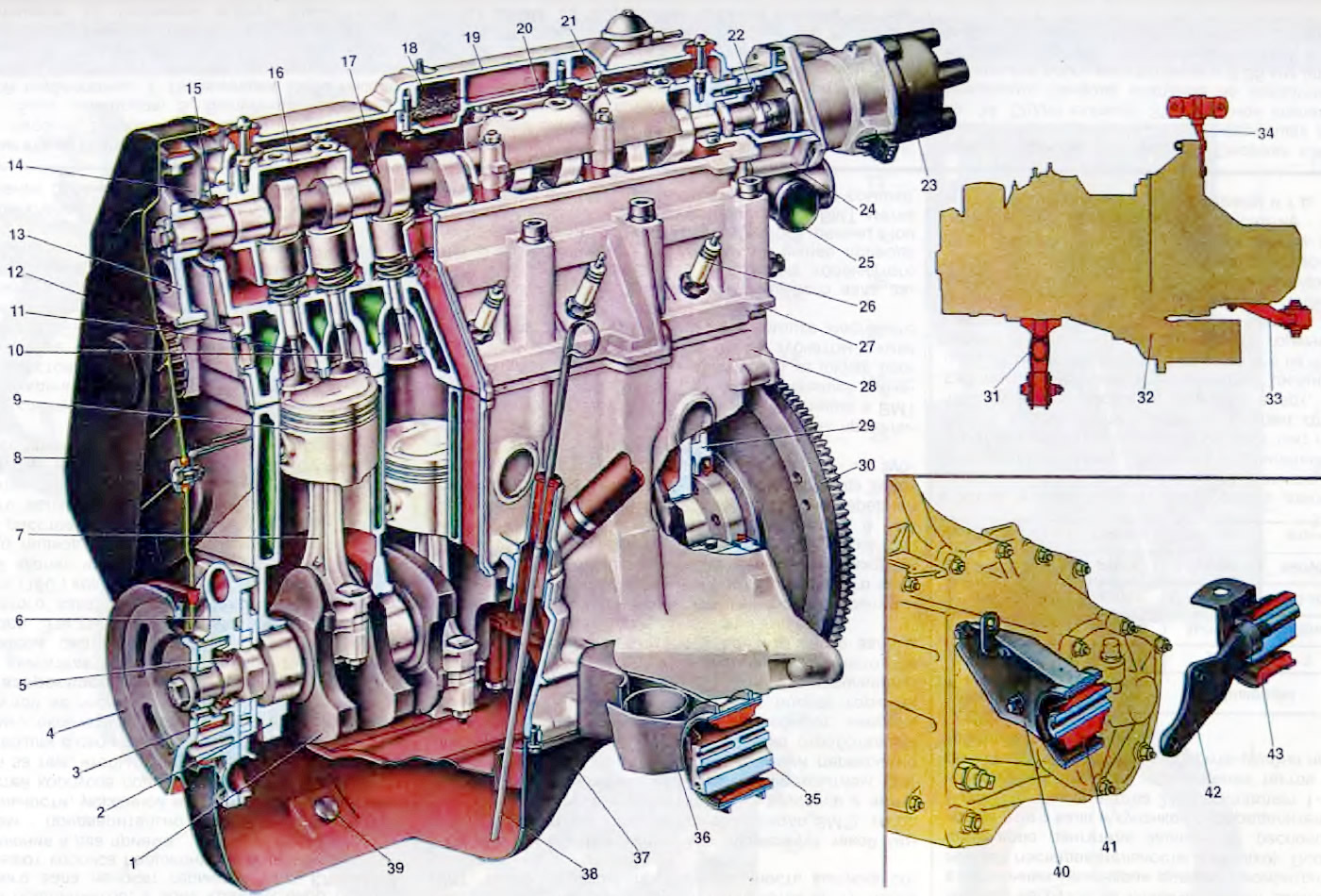

6. Двигател (надлъжен разрез): 1. Колянов вал; 2. Капак на първи основен лагер; 3. Задвижваща шайба на разпределителния вал; 4. Задвижваща шайба на генератора; 5. Преден семеринг на коляновия вал; 6. Маслена помпа; 7. Мотовилка; 8. Преден защитен капак на зъбчатия ремък; 9. Бутало; 10. Входящ клапан; 11. Изпускателен клапан; 12. Задвижващ ремък на разпределителния вал; 13 шайба на разпределителния вал; 14. Заден предпазен капак на зъбен ремък; 15. Семеринг на разпределителния вал; 16. Корпус на лагера на предния разпределителен вал; 17. Разпределителен вал; 18. Мрежест маслен сепаратор на системата за вентилация на картера; 19. Капак на цилиндровата глава; 20. Капак на маслоотделителя; 21. Корпус на лагера на заден разпределителен вал; 22. Ексцентрик на задвижването на горивната помпа; 23. Сензорно-разпределително запалване; 24. Корпуси на спомагателни звена; 25. Изходна тръба на охлаждащата риза; 26. Свещ; 27. Цилиндрова глава; 28. Блок цилиндри; 29. Държач със заден семеринг на коляновия вал; 30. Маховик; 31. Скоба с опора за предната стойка на двигателя; 32. Силов агрегат (двигател със скоростна кутия и съединител); 33. Скоба с опора за лявата стойка на двигателя; 34. Скоба с опора за задната стойка на двигателя; 35. Предна опора на стойката на двигателя; 36. Скоба предна стойка на двигателя; 37. Маслен картер; 38. Индикатор за нивото на маслото; 39. Отвор за запушалка за източване на масло от картера; 40. Скоба ляв монтаж на двигателя; 41. Опорна лява стойка на двигателя; 42. Скоба задна стойка на двигателя; 43. Опорна задна стойка на двигателя.

В средната опора има гнезда за монтиране на упорни полупръстени 12 (виж фиг. 6). задържане на коляновия вал от аксиално движение. От задната страна на средната опора е поставен металокерамичен полупръстен (жълт), а отпред стоманено-алуминиев полупръстен.

Стойността на аксиалния хлабина на коляновия вал трябва да бъде 0,06-0,026 mm. Ако празнината надвишава максимално допустимата (0,35 mm), е необходимо половин пръстените да се сменят с ремонтни, увеличени с 0,127 mm. Трябва да се има предвид, че жлебовете, разположени от едната страна на полупръстените, трябва да са обърнати към натискащите повърхности на коляновия вал.

Отдолу блокът на цилиндъра е затворен с щампован стоманен картер 37. Картерът има преграда за успокояване на маслото. Между картера на маслото и цилиндровия блок е монтирано уплътнение от коркова гумена смес.

Корпусът на съединителя е прикрепен към задния край на цилиндровия блок. Точното местоположение на картера спрямо блока на цилиндъра и подравняването на коляновия вал и входящия вал на скоростната кутия се осигуряват от две центриращи втулки, притиснати в блока на цилиндъра.

Цилиндрова глава

Цилиндровата глава 27 е обща за четири цилиндъра. излят от алуминиева сплав, има клиновидна горивна камера. Водачите и седлата на клапаните, изработени от чугун, са притиснати в главата. Седалките, предварително охладени в течен азот, се вкарват в седалките на отопляемата глава на цилиндъра. Това гарантира сигурно и здраво прилягане на седалките в главата.

Между главата и цилиндровия блок е монтирано специално несвиваемо уплътнение върху метална рамка. Главата е центрирана върху цилиндровия блок с две втулки и е закрепена към него с десет болта.

Отворете голямо изображение в нов раздел »

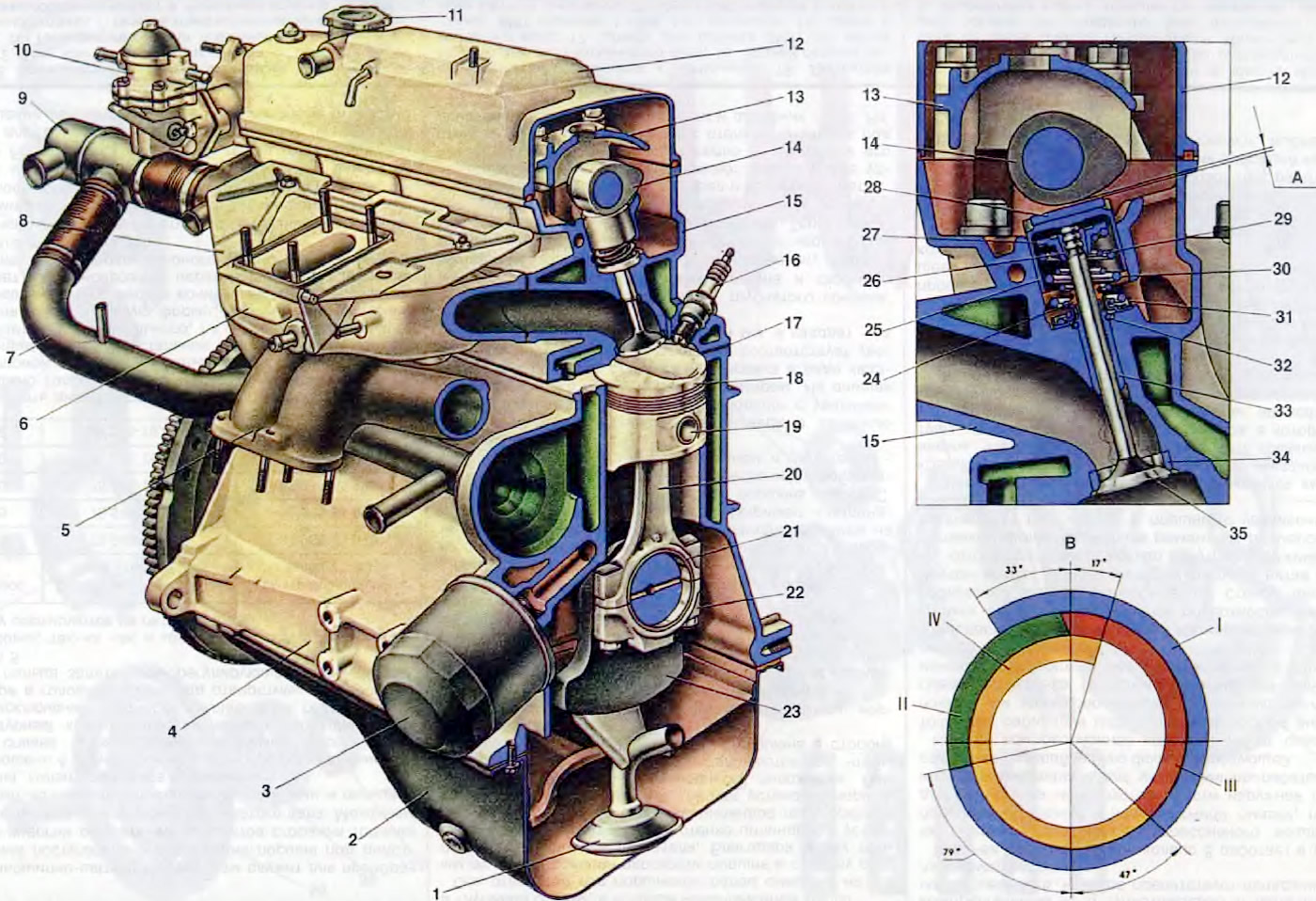

Фиг. 7. Двигател (напречно сечение): 1. Приемник на маслената помпа; 2. Маслен картер; 3. Маслен филтър; 4 цилиндров блок; 5. Изпускателен колектор; 6. Входящ тръбопровод; 7. Захранваща тръба на помпата на охлаждащата течност; 8. Топлинен щит на карбуратора; 9 Термостат; 10. Горивна помпа; 11. Капачка за пълнене на масло; 12. Капак на цилиндровата глава; 13. Корпус на лагера на предния разпределителен вал; 14 разпределителен вал; 15. Цилиндрова глава; 16. Свещ; 17. Гарнитура на цилиндровата глава; 18. Бутало; 19. Бутален болт; 20. Мотовилка; 21. Поставете биелния лагер на коляновия вал; 22. Капачка на мотовилката; 23. Колянов вал; 24. Капачка за масло; 25. Тласкач; 26 Вентилна шплинта; 27. Пружинна плоча; 28. Регулираща шайба; 29. Вътрешна клапанна пружина; 30. Външна пружина на клапана, 31. Пружинна опорна шайба; 32. Задържащ пръстен; 33. Водач на клапана; 34. Седло на клапана; 35. Входящ клапан; A. Хлабина в механизма за задвижване на клапаните при студен двигател: 0,2 mm за всмукателни клапани и 0,35 mm за изпускателни; B. Времева диаграма на клапаните; I. Вход за горима смес; II. компресия; III. работен ход; IV. Освобождаване.

За равномерно компресиране на цялата повърхност на уплътнението на главата, за осигуряване на надеждно уплътняване и за предотвратяване на последващо затягане на болтовете по време на поддръжката на автомобила, болтовете на главата на цилиндъра се затягат равномерно без резки на четири стъпки и в строго определена последователност (виж фиг. 7):

- 1 стъпка - затегнете болтовете с въртящ момент 2 kg cm;

- 2 приема - затегнете болтовете с въртящ момент от 7,08-8,74 kg cm,

- 3 прием - завъртете болтовете на 90 °;

- 4 прием - отново затегнете болтовете на 90 °.

В горната част на главата на цилиндъра има пет лагера за шийките на разпределителния вал 17. Лагерите са разделени. Горната половина е в лагерни корпуси 16 и 21 (отпред и отзад), а долната половина е в главата на цилиндъра. Установяващите втулки на корпусите на лагерите на разпределителния вал са разположени на шпилките на корпусите.Отворите в опорите са обработени заедно с корпусите на лагерите, така че те не са взаимозаменяеми, а главата на цилиндъра може да бъде сменена само като комплект с лагера корпуси.

Уплътнител от типа KLT-75TM се нанася върху повърхностите на главата на цилиндъра, свързващи се с корпусите на лагерите в областта на крайните лагери на разпределителния вал. Монтирайте корпусите на лагерите и затегнете гайките на тяхното закрепване на два етапа.

- 1-ви метод - предварително затегнете гайките в последователността, посочена на лист 7, докато повърхностите на корпусите на лагерите докоснат главата на цилиндъра, като се уверите, че монтажните втулки на корпусите влизат свободно в гнездата си;

- 2-ра стъпка - накрая затегнете гайките с въртящ момент от 2,2 kg/cm в същата последователност.

Фази на газоразпределение В един работен цикъл в цилиндъра на двигателя се извършват четири цикъла - всмукване на горима смес, компресия, такт на мощност и изгорели газове. Тези цикли се извършват в два оборота на коляновия вал, т.е. всеки ход се извършва на половин оборот (180°) на коляновия вал.

Входящият клапан започва да се отваря преди време, т.е. преди буталото да достигне горната мъртва точка (ГМТ) на разстояние, съответстващо на 33 * въртене на коляновия вал до ГМТ. Това е необходимо, така че клапанът да е напълно отворен, когато буталото се спусне и възможно най-много свежа горима смес да влезе през напълно отворения вход.

Входящият вентил се затваря със закъснение, т.е. след като буталата са преминали долната мъртва точка (BDC) на разстояние, съответстващо на 79' въртене на коляновия вал след BDC. Поради инерционното налягане на всмукателната струя горима смес, тя продължава да тече в цилиндъра, когато буталото е вече започва да се движи нагоре и по този начин осигурява по-добро пълнене на цилиндъра. По този начин всмукването на практика се случва по време на въртене на коляновия вал на 292 °.

Изпускателният клапан започва да се отваря дори преди края на работния ход, преди буталото да се приближи до BDC на разстояние, съответстващо на 47°на въртене на коляновия вал до BDC. В този момент налягането в цилиндъра е все още доста високо и газовете започват бързо да изтичат от цилиндъра, в резултат на което налягането и температурата им бързо падат. Това значително намалява работата на двигателя по време на изгорелите газове и предотвратява прегряването на двигателя.

Освобождаването продължава дори след като буталото премине ГМТ. тези. когато коляновият вал се завърти на 17° след TDC. Така продължителността на освобождаване е 244°.

От фазовата диаграма се вижда, че има такъв момент (50°въртене на коляновия вал близо до TDC), когато и двата клапана са отворени едновременно - всмукателен и изпускателен. Тази позиция се нарича припокриване на клапана. Поради краткия времеви интервал, припокриването на клапаните не води до проникване на отработените газове във всмукателния колектор, а напротив, инерцията на потока отработени газове води до засмукване на горивната смес в цилиндъра и по този начин подобрява запълването му.

Описаното газоразпределение на клапана се извършва с междина А между гърбицата на разпределителния вал и тласъка на клапана при студен двигател.

За да се осигури координацията на моментите на отваряне и затваряне на клапаните с ъглите на въртене на коляновия вал (т.е. за да се осигури правилната инсталация на времето на клапана), има маркировки върху частите на двигателя (виж фиг. 7) 7 - на задния капак на зъбчатия ремък; 8 - на ролката на разпределителния вал; 10 и 11 - на предния капак на зъбния ремък; 12 - на задвижващата ролка на генератора; 13 - на капака на маслената помпа; 14 - на зъбната шайба на коляновия вал.

Ако времето на клапана е настроено правилно, тогава с позицията на буталото на първия цилиндър в TDC в края на хода на компресия, маркировка 7 на задния капак на зъбния ремък трябва да съвпада с маркировка 8 на шайбата на разпределителния вал и маркирайте 14 на зъбната шайба на коляновия вал трябва да съвпада с маркировка 13 на помпата на масления капак.

Когато задвижващата кухина на разпределителния вал е затворена от предния капак, положението на коляновия вал може да се определи от маркировките върху задвижващата ролка на генератора и предния капак на зъбчатия ремък.Когато буталото на четвъртия цилиндър е в ГМТ, маркировката 12 на ролката трябва да съвпада с маркировка 11 на капака на задвижващия вал на разпределителния вал. Освен това можете да използвате маркировката 20 (виж фиг. 6) на маховика и скалата 19 в люка на корпуса на съединителя. Едно деление на скалата съответства на завъртане на коляновия вал с 1°. Ако маркировките съвпадат, напрежението на ремъка и хлабините A в механизма на клапана се регулират.

Ред на работа на двигателя За гладка работа на многоцилиндров двигател и намаляване на неравномерните натоварвания на коляновия вал работните процеси в различните цилиндри трябва да се извършват в определена последователност (ред). Редът на работа на цилиндрите на двигателя зависи от разположението на шийките на коляновия вал и гърбиците на разпределителния вал, а за двигателите от семейството 2108 е 1-3-4-2.

Последователността на редуване на цикли в цилиндрите на двигателя за два пълни оборота може удобно да се проследи от таблицата:

| Половин обороти на коляновия вал (град.) | Цилиндри | |||

| 1 | 2 | 3 | 4 | |

| 1-ви (180°) | инсулт | освобождаване | компресия | вход |

| 2-ри (360°) | освобождаване | вход | инсулт | компресия |

| 3-ти (540°) | вход | компресия | освобождаване | инсулт |

| 4-ти (720°) | компресия | инсулт | вход | освобождаване |

Когато в първия цилиндър буталото се движи надолу в диапазона от 0° до 180° на въртене, възниква изгаряне и разширяване на газовете. По време на разширението газовете извършват полезна работа, така че този цикъл се нарича работен ход. Третият цилиндър изостава от първия на 180°. и в него буталото се движи нагоре, компресирайки работната смес. В четвъртия цилиндър, изоставащ от първия с 360 °, а от третия с 180 °, буталото се движи надолу и горимата смес се допуска. И накрая, във втория цилиндър, който изостава от цикъла на работния процес с 540°от първия цилиндър, по това време буталото се движи нагоре и изгорелите газове се освобождават. По същия начин, в диапазона от 180°до 360°на въртене на първия колянов щифт, работният ход се извършва в третия цилиндър, компресията в четвъртия, всмукването във втория и изпускането в първия и т.н.