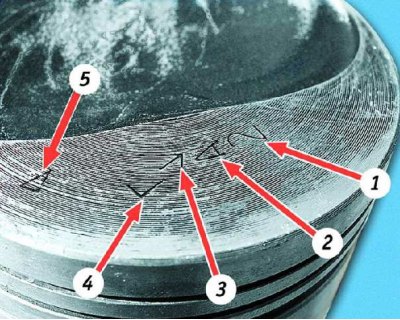

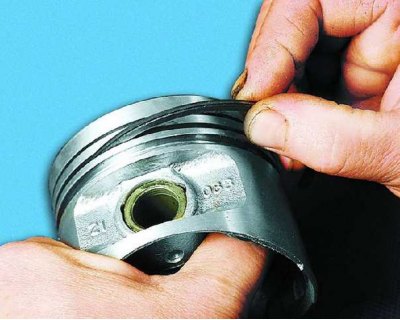

Следната информация е щампована върху главата на буталото:

1 - клас на буталото според отвора за пръста (1, 2, 3)

2 - клас на буталото по диаметър (A, B, C, D, E)

3 - стрелка, показваща посоката на монтиране на буталото

4 - група по тегло (нормално - "G", увеличено с 5 g - "", намалено с 5 g - "-")

5 - ремонтен размер (диаметърът е увеличен с 0,4 mm - D, с 0,8 - E)

Класът на цилиндрите (A, B, C, D, E) е щампован в долната равнина на блока (равнината на свързване на масления картер).

Избор на бутало

За удобство при избора на бутала за цилиндри по диаметър, те са разделени на пет класа: A, B, C, D, E (през 0,1 mm). Резервните части се доставят с бутала с номинален размер в три класа A, C, E и два големи размера. Първият ремонтен размер се увеличава с 0,4 мм, вторият - с 0,8 мм.

По тегло буталата са разделени на три групи: нормални, увеличени с 5 g и намалени с 5 g. Буталата от същата група трябва да бъдат монтирани на двигателя.

За бутала с ремонтни размери като резервни части се доставят пръстени с ремонтни размери, увеличени с 0,4 и 0,8 mm. На пръстените на първия ремонтен размер е гравирано числото "40", а на втория - "80".

Номинални размери на диаметрите на цилиндъра и буталото, mm

Група размери | Двигател VAZ-1111 | Двигател ВАЗ-11113 | ||

Цилиндър | Бутало | Цилиндър | Бутало | |

A B C D E | 76.00-76.01 76.01-76.02 76.02-76.03 76.03-76.04 76, 04-76.05 | 75,965–75,975 75,975–75,985 75,985–75,995 75,995–76,005 76,005–76,015 | 82.00-82.01 82.01-82.02 82.02–82.03 82.03–82.04 82, 04–82.05 | 81,965–81,975 81,975–81,985 81,985–81,995 81,995–82,005 82,005–82,015 |

Когато избирате бутала за цилиндри, определете разстоянието между тях като разликата между измерените диаметри на буталото и цилиндъра.

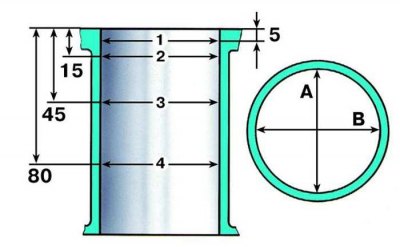

Схема за измерване на цилиндър:

A и B - посоки на измерване

1, 2, 3 и 4 - номера на коланите

Номиналната междина е настроена на 0,025-0,045 mm, максималната допустима празнина е 0,15 mm. Ако празнината не надвишава 0,15 mm, могат да бъдат избрани бутала от следващите класове, така че междината да е възможно най-близо до номиналната. Ако хлабината надвишава 0,15 mm, пробийте цилиндрите до следващия надразмер и монтирайте бутала с правилния надразмер. Под размера на ремонта и двата цилиндъра са отегчени, дори ако разстоянието между буталото и цилиндъра надвишава максимално допустимото само в един цилиндър.

Буталните щифтове са разделени по диаметър на три класа (1, 2, 3) до 0,004 mm. Класът на пръста е маркиран на челната му страна с боя. Класът на буталния щифт е щампован върху челото на буталото, а класът на щифта на мотовилката е щампован върху капачката на мотовилката.

Класове на размери за бутални щифтове и бутала

Клас | Диаметър, mm | Етикети | ||

пръст | отвори на буталото | пръст | бутало | |

1 2 3 | 21,970–21,974 21,974–21,978 21 978–21 982 | 21,982–21,986 21,986–21,990 21 990–21 994 | Син Зелен Червен | 1 2 3 |

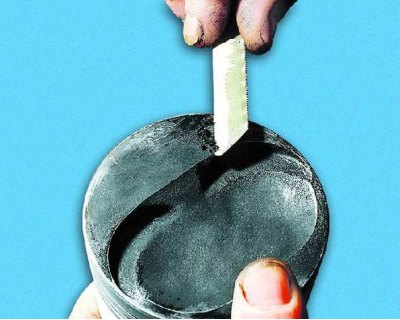

106. Отстранете въглеродните отлагания от главата на буталото.

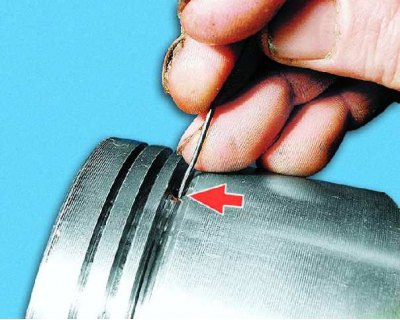

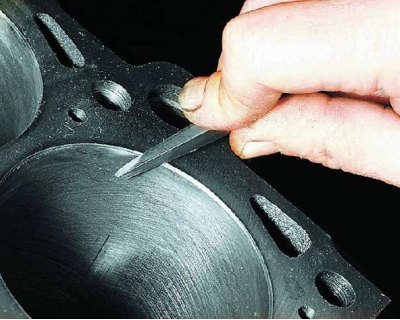

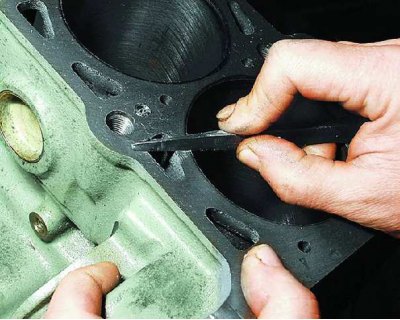

107. Почистете жлебовете на буталните пръстени. Удобно е да направите това с парче от стария пръстен.

108. Почистете отворите за източване на маслото с тел с подходяща дебелина.

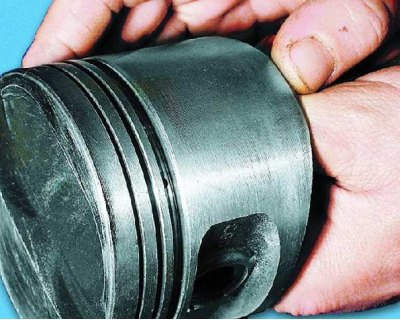

109. Ако буталото има следи от одраскване, изгаряния, дълбоки драскотини, пукнатини, сменете буталото.

110. Проверете хлабината между пръстените и жлебовете на буталото. За да направите това, като използвате набор от опипчици, измерете ширината на жлебовете на няколко места по обиколката и след това ...

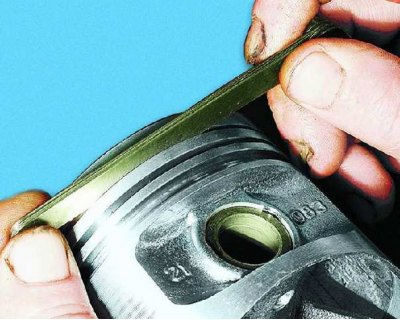

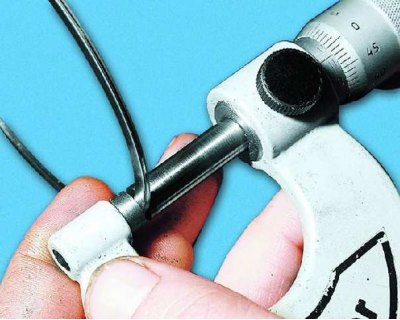

111....измерете дебелината на пръстените с микрометър на няколко места по обиколката. Изчислете средните празнини (разликата между дебелината на пръстена и ширината на канала). Ако поне една от празнините надвишава максимално допустимото, сменете буталото с пръстени.

Обяснение за операции 110 и 111

Номинална хлабина, mm:

- за горен компресионен пръстен 0,04-0,075;

- долен компресионен пръстен 0,03-0,065;

- маслосъбиращ пръстен 0,02-0,055.

Максимално допустимата хлабина за всички пръстени е 0,15 mm.

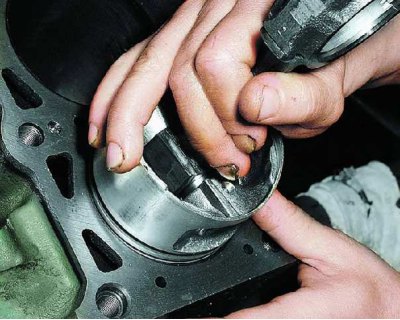

112. Измерете пролуките на пръстените. Това може да стане чрез поставяне на пръстена в специален дорник. При липса на дорник, поставете пръстена в цилиндъра (в който е работил), преместете буталото като дорник в цилиндъра, така че да се побере в него без изкривяване, извадете буталото от цилиндъра и ...

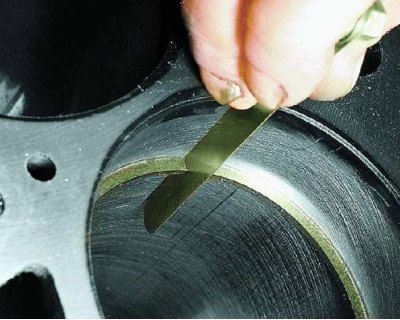

113....използвайте щуп, за да измерите празнината в ключалката на пръстена. Номиналната празнина трябва да бъде 0,25-0,45 mm, максимално допустимата (поради износване) - 1,0 mm. Ако празнината надвишава ограничението, сменете пръстена.

114. Ако разстоянието е по-малко от 0,25 mm, внимателно изпилете краищата на пръстена с иглена пила.

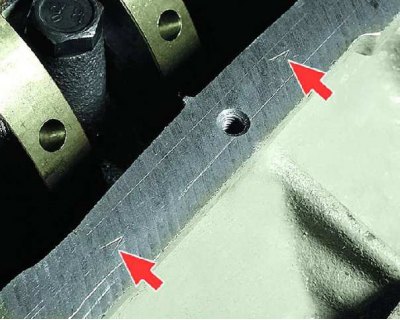

115. Разгледайте цилиндрите. Ако има драскотини, драскотини, черупки и т.н. по огледалото на цилиндъра, пробийте цилиндрите до ремонтния размер или сменете цилиндровия блок. При такива дефекти с дълбочина над 0,8 мм уредът не може да бъде ремонтиран и трябва да бъде заменен.

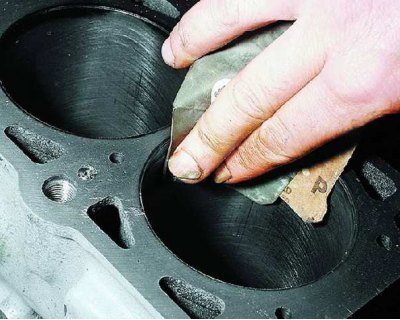

116. Почистете въглена от горната част на цилиндрите. Ако там се е образувал ремък поради износване на цилиндъра, отстранете го със скрепер. Изтъпете острите ръбове на равнината на цилиндровия блок със скрепер ...

117....и след това фина шкурка. Измерете диаметъра на цилиндъра с манометър в две перпендикулярни равнини (по дължина и напречно на оста на цилиндровия блок) и четири колана.

118. Измерете диаметъра на буталото на 51,5 mm от челото на буталото в равнина, перпендикулярна на буталния болт. Изчислете хлабините между буталата и цилиндрите.

119. Проверете биелните лагери. Ако имат пукнатини, драскотини, стърготини, сменете облицовките. Забранено е извършването на каквито и да е работи по регулиране на облицовките.

120. Ако има дълбоки драскотини, драскотини, прорези по повърхностите на коляновия вал, върху които работят семерингите, коляновият вал трябва да се смени.

121. Ако главните и мотовилковите шийки имат леки драскотини, драскотини, драскотини, те трябва да бъдат шлифовани до най-близкия ремонтен размер (в специализиран сервиз). След това...

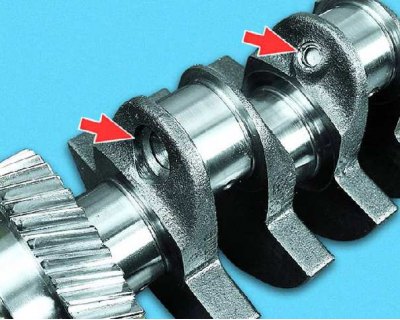

122....полирайте шийките и изтъпете острите ръбове на фаските на маслените канали с абразивен конус. След това промийте коляновия вал и продухайте маслените канали със сгъстен въздух. Овалността и конусността на всички шийки след смилане не трябва да надвишава 0,005 mm. След смилане на шийките монтирайте втулките с ремонтни размери.

123. Измерете главните и биелните шийки на коляновия вал. Ако износването или овалността на шийките надвишава 0,03 mm, те трябва да бъдат шлифовани до най-близкия ремонтен размер.

124. Ако има драскотини, петна или разслоения по работните повърхности на натискащите полупръстени, сменете полупръстените. Забранено е извършването на каквито и да е работи по монтажа на полухалките.

Избор на втулки на коляновия вал

Номинален диаметър на шийките на коляновия вал, mm:

- местни 50.799-50.819

- свързващ прът 47.830-47.850

Шините на коляновия вал могат да бъдат шлифовани до един от четирите ремонтни размера с намаляване на номиналния диаметър на шийките, mm:

- първо с 0,25, трето с 0,75

- второ с 0,5 четвърто с 1,00

Номинална дебелина на облицовките, mm:

- местни 1824-1831

- свързващ прът 1,723-1,730

Вложките се доставят и като резервни части в четири ремонтни размера, увеличена дебелина, mm:

- първо с 0,25, трето с 0,75

- второ с 0,5 четвърто с 1,00

Хлабини между втулките и шийките на коляновия вал, mm:

- за основни лагери: номинално - 0,026-0,073, максимално допустимо - 0,11;

- за биелни лагери: номинално - 0,02-0,07, максимално допустимо - 0,1.

Биенето на коляновия вал трябва да бъде, mm:

- по средната основна шийка и опорната повърхност на задвижващото зъбно колело на маслената помпа - не повече от 0,03;

- на повърхността за кацане на маховика - не повече от 0,04;

- по опорната повърхност на ролките и уплътненията и под задвижващото зъбно колело на балансиращия вал - не повече от 0,05.

Размерите на доставените като резервни части полухалки са: номинални - 2,31-2,36 мм и ремонтни (увеличени с 0,127 мм) - 2,437-2,487 мм.

Аксиална хлабина на коляновия вал: номинална - 0,06-0,26 мм, максимално допустима - 0,35 мм.

125. Измерете крайния луфт на коляновия вал. За да направите това, монтирайте коляновия вал и упорните шайби в цилиндровия блок и затегнете болтовете, закрепващи капачките на основните лагери. Монтирайте маховика. Фиксирайте индикатора така, че кракът му да лежи върху работната повърхност на маховика (контакт с диска на съединителя). Плъзнете коляновия вал докрай надолу (далече от индикатора) и настройте стрелката на индикатора на нула. Плъзнете вала назад. Индикаторът ще покаже стойността на празнината. Ако празнината надвишава максимално допустимия, сменете полупръстените на тягата.

126. Проверете основните лагери. Ако имат пукнатини, драскотини, стърготини, сменете облицовките. Забранено е извършването на каквито и да е работи по регулиране на облицовките.

127. Почистете старателно и промийте маслените канали на коляновия вал. при което...

128....не се препоръчва сами да натискате щепселите (свържете се със специализиран сервиз за това).

129. Почистете старателно повърхностите на цилиндровия блок, за да отстраните всички остатъци от старо уплътнение. Проверете внимателно блока. Ако се открият пукнатини, сменете блока заедно с капачките на основните лагери.

130. Проверете охлаждащата риза на цилиндровия блок за течове. За да направите това, запушете отвора за водната помпа (монтирайте помпата с уплътнение) и налейте антифриз A-40 в охладителната риза. Ако забележите теч някъде, значи блокът е спукан и трябва да се смени.

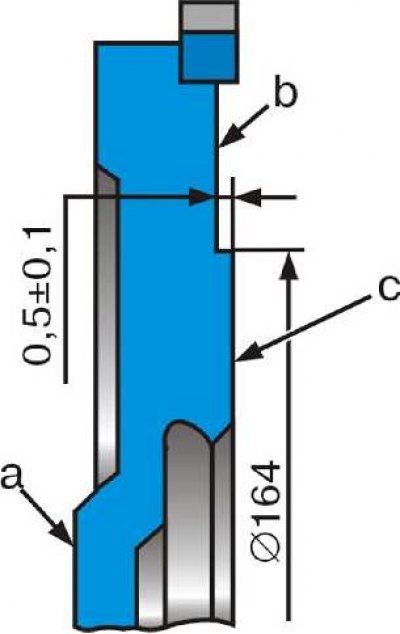

Обяснение

Неравнинността на повърхността от контакта на задвижвания диск на съединителя не трябва да надвишава 0,05 mm.

Непаралелността на повърхността c на контакта на задвижвания диск на съединителя и повърхността b за закрепване на съединителя спрямо повърхността a, съседна на фланеца на коляновия вал, не трябва да надвишава 0,1 mm.

Биенето на маховика върху повърхности b и c не трябва да надвишава 0,1 mm.

За да премахнете дълбоки драскотини и надрасквания, повърхността на маховика може да бъде обработена, докато отстраненият слой метал не трябва да надвишава 1 mm. Едновременно с повърхност c е необходимо да се обработва повърхност b, като се поддържа размерът между тях 0,5-0,1 mm. При завъртане дръжте повърхностите a, b и c успоредни.

Зъбният венец на маховика не трябва да се върти, когато към него се приложи въртящ момент от 600 Nm (60 kgf/m), и да се движи в аксиална посока, когато към него се приложи сила от 4000 N (400 kgf).

131. Проверете хлабините между хлабавите листове на радикалните лагери и шийките на коляновия вал. За да направите това, измерете диаметъра на шийките и след това диаметъра на основните лагери, като монтирате капаците с облицовки върху блока и ги затегнете до подходящите въртящи моменти. Изчислете клирънс. Ако надвишава максимално допустимия, коляновият вал трябва да се шлайфа до следващия ремонтен размер. Тази работа се препоръчва да се извършва в специализиран сервиз.

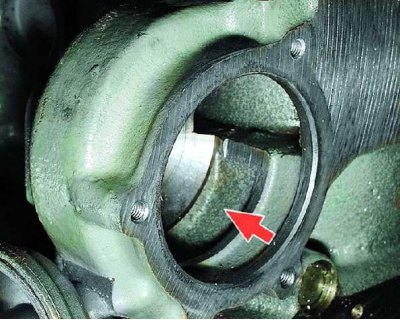

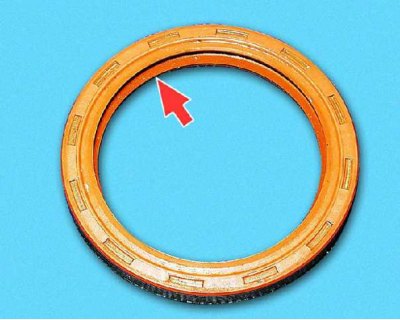

132. Проверете състоянието на задното маслено уплътнение на коляновия вал. Сменете масленото уплътнение, което е повредено (напукано), износването на работния ръб, което е загубило своята еластичност.

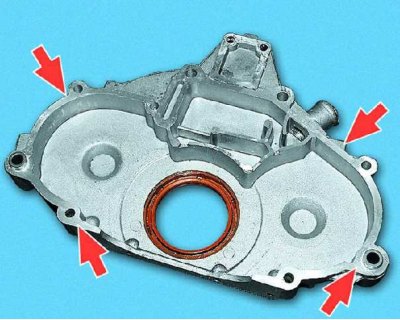

133. Държачът на задния семеринг на коляновия вал не трябва да има пукнатини, силни деформации на свързващата повърхност към цилиндровия блок.

134. Проверете състоянието на зъбите на маховика и сменете маховика, ако е повреден.

135. Сменете или поправете маховика, ако съединителните повърхности на диска на съединителя или...

136....фланецът на коляновия вал има прорези и драскотини.

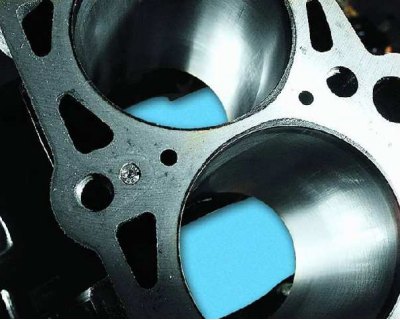

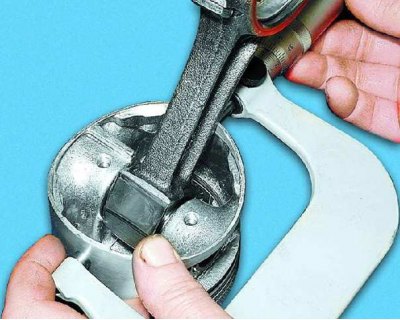

137. Ако се вижда промяна в цвета на свързващата повърхност на диска на съединителя (маховикът е прегрял), зъбният венец може да не е достатъчно стегнат върху маховика. Това може да се провери в специализиран сервиз. Маховик с разхлабен зъбен венец трябва да се смени.