Зняцце

1. Усталёўваны аўтамабіль на назіральную яму ці эстакаду (гл "Падрыхтоўка аўтамабіля да TO і рамонту").

2. Здымаем з рухавіка галоўку блока цыліндраў (гл "Пракладка галоўкі блока цыліндраў карбюратарнага (упырскавага) рухавіка - замена").

3. Здымаем паддон картэра рухавіка (гл "Паддон картэра рухавіка - зняцце і ўстаноўка").

4. Адварочваем гайкі вечкаў шатуноў (не здымаючы каленчатага вала) і выштурхваем поршань з шатуном з блока цыліндраў (гл "Каленчаты вал - зняцце і ўстаноўка").

5. Вымаем з вечка шатуна сталеалюмініевы ўкладыш.

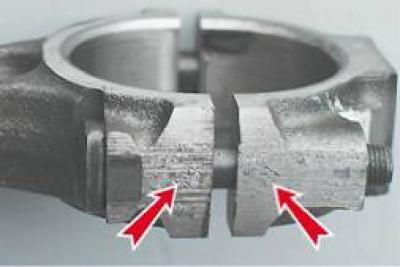

На шатуне і вечку таўраваннем нанесены нумар цыліндру, у які яны ўсталёўваюцца.

6. Усталёўваны шатун у ціскі і здымаем з поршня два компрессіонные і адно маслосъемное кольца з пашыральнікам.

Увага! Пры наступнай усталёўцы ніжняе компрессіонные кольца ўсталёўваецца фаскай уніз.

7. Праз апраўку выпрасоўваем палец з шатуна і здымаем поршань.

Аналагічна здымаем поршні астатніх цыліндраў.

Перад усталёўкай на шатун поршневай групы неабходна падабраць яе дэталі.

Падбор дэталяў шатунна-поршневай групы

1. Падбіраем поршань да цыліндру. Разліковы зазор паміж цыліндрам і поршнем рухавіка павінен складаць 0,06-0,08 мм. Ён вызначаецца прамерам цыліндраў і поршняў і забяспечваецца ўсталёўкай поршняў таго ж класа, што і цыліндры. Максімальна дапушчальны зазор - 0,15 мм. Дыяметр поршня вымяраем у плоскасці, перпендыкулярнай поршневым пальцу, на адлегласці 52,4 мм ад дна поршня. Па вонкавым дыяметры поршні вырабляюцца пяці класаў (А, У, З, D і Е) праз 0,01 мм, а па дыяметры адтуліны пад поршневай палец - трох катэгорый праз 0,004 мм. У запасныя часткі пастаўляюцца поршні груп А, З і Е. Клас поршня (літара) і катэгорыя адтуліны пад поршневай палец (лічба) таўруюцца на дно поршня.

Для правільнай арыентоўкі поршня адносна цыліндру на сценцы поршня (побач з бобышкой) выканана пазнака "П", якая павінна быць накіравана да перадпакоя часткі блока цыліндраў.

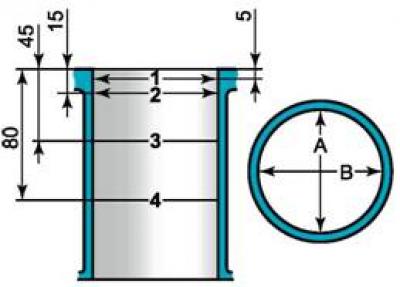

Дыяметр цыліндру вымяраем нутромером ў чатырох паясах, як у падоўжным, так і ў папярочным кірунку рухавіка.

Схема вымярэння дыяметраў цыліндру: 1, 2, 3 і 4 - нумары паясоў; А і В - напрамкі вымярэнняў

У зоне пояса 1 цыліндры практычна не зношваюцца. Таму па рознасці замераў у першым і астатніх паясах судзімы аб велічыні зносу цыліндраў.

Цыліндры па дыяметры разбітыя праз 0,01 мм на пяць класаў: А, У, З, D і Е.

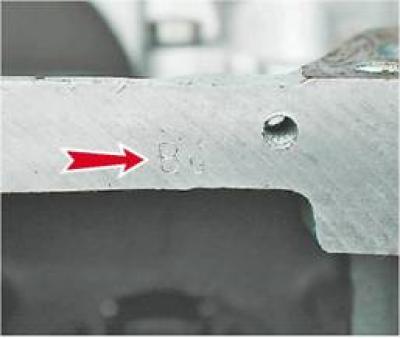

Клас цыліндру выбіты на ніжняй плоскасці блока.

2. Падбіраем палец да поршня. Палец усталяваны ў верхняй галоўцы шатуна з нацягам і свабодна круціцца ў бабышках цыліндру. Па вонкавым дыяметры пальцы разбітыя на тры катэгорыі праз 0,004 мм. Катэгорыі паказваюцца каляровай пазнакай на тарцы пальца: сіняя - першая катэгорыя, зялёная - другая, чырвоная - трэцяя. Спалучэнне поршневага пальца і поршня правяраем, устаўляючы поршневай палец (змазаны маторным маслам) у адтуліны бабышак поршня. Поршневай палец павінен усталёўвацца ад простага націску вялікага пальца рукі і не выпадаць пры вертыкальным становішчы пальца.

3. Правяраем зазор паміж канаўкамі і поршневымі кольцамі. Зазоры павінны адпавядаць велічыням, прыведзеным у табліцы 8.1.3 (гл. ніжэй). Павялічаны зазор прыводзіць да хуткага зносу (разбіванню) канавак поршня.

Табліца 8.1.2. Памеры асноўных спалучаных дэталяў рухавіка

|

Спалучаныя дэталі |

Памеры дэталяў, мм |

Дапушчальны зазор спалучаных дэталяў, мм |

||

|

Вал |

Адтуліна |

|||

|

Поршань - цыліндр (для рухавікоў ВАЗ-2103 і ВАЗ-2104) |

Клас A |

75,94-75,95 |

76,00-76,01 |

0,15 |

|

Клас B |

75,95-75,96 |

76,01-76,02 |

||

|

Клас C |

75,96-75,97 |

76,02-76,03 |

||

|

Клас D |

75,97-75,98 |

76,03-76,04 |

||

|

Клас E |

75,98-75,99 |

76,04-76,05 |

||

|

Поршань - цыліндр (для рухавікоў ВАЗ-2106 і ВАЗ-21067) |

Клас A |

78,94-78,95 |

79,00-79,01 |

0,15 |

|

Клас B |

78,95-78,96 |

79,01-79,02 |

||

|

Клас C |

78,96-78,97 |

79,02-79,03 |

||

|

Клас D |

78,97-78,98 |

79,03-79,04 |

||

|

Клас E |

78,98-78,99 |

79,04-79,05 |

||

|

Поршневай палец - поршань |

1-я катэгорыя (сіняя пазнака) |

21,970-21,974 |

21,982-21,986 |

- |

|

2-я катэгорыя (зялёная пазнака) |

21,974-21,978 |

21,986-21,990 |

||

|

3-я катэгорыя (чырвоная пазнака) |

21,978-21,982 |

21,990-21,994 |

||

|

Поршневай палец - верхняя галоўка шатуна |

21,970-21,982 |

21,940-21,960 |

- |

|

Табліца 8.1.3. Зазоры ў спалучэнні канавак і поршневых кольцаў

|

Спалучаныя дэталі |

Памеры дэталяў, мм |

Дапушчальны зазор спалучаных дэталяў, мм |

|

|

Вышыня кольца |

Шырыня канаўкі |

||

|

Верхняе компрессіонные кольца - канаўка поршня |

1,478-1,490 |

1,535-1,555 |

0,15 |

|

Ніжняе компрессіонное кольца - канаўка поршня |

1,978-1,990 |

2,015-2,035 |

0,15 |

|

Маслаздымнае кольца - канаўка поршня |

3,925-3,937 |

3,957-3,977 |

0,15 |

Табліца 8.1.4. Зазоры ў замках поршневых кольцаў

|

Найменне кольца |

Велічыня зазору, мм |

|

Верхняе компрессіонные кольца |

0,30 - 0,45 |

|

Ніжняе компрессіонные кольца |

0,25 - 0,40 |

|

Маслаздымнае кольца |

0,25 - 0,40 |

Зборка шатунна-поршневай групы

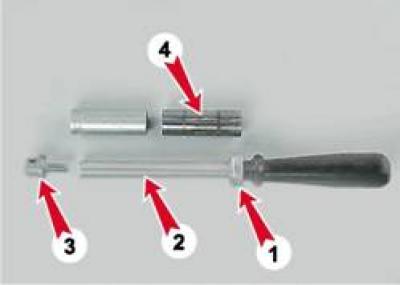

1. Апранаем палец 4 на апраўку 2, не зацягваючы моцна ўпор 3.

2. Палец шатуна астуджаем у маразільнай камеры. Награваем верхнюю галоўку шатуна да 240°З паяльнай лямпай ці прамысловым фенам, заціскаем шатун у цісках і апранаем на яго поршань (пазнака "П" на поршні павінна знаходзіцца са боку адтуліны для вынахаду алею на ніжняй галоўцы шатуна).

3. Праштурхоўваем усталяваны на апраўку палец у адтуліны бобышек поршня і верхнюю галоўку шатуна да ўпора колцавага паяска 1 на дзяржальні ў поршань.

4. Пасля астуджэння шатуна змазваем палец маслам для рухавіка праз тры адтуліны ў кожнай бобышцы поршня і праз зазор паміж бабышкай і шатуном.

5. Змазваем поршневыя кольцы і канаўкі алеем для рухавіка. Усталёўваны на поршань кольца і арыентуем замкі кольцаў. Замак верхняга компрессіонные кольцы павінен размяшчацца пад кутом 30-45°да восі поршневага пальца, замак ніжняга компрессіонные кольцы павінен быць накіраваны ў процілеглы бок, а замак маслосъемного кольцы - пад кутом 30-45°да восі поршневага пальца паміж замкамі компрессіонные кольцаў. Ніжняе компрессионное кольца ўсталёўваны вывострываннем уніз. Калі на кольцы нанесеная пазнака "ВЕРХ" ці "TOP", яна павінна быць накіравана, да дна поршня. Стык спружыннага пашыральніка маслосъемного кольцы павінен размяшчацца са боку, процілеглай замку кольца.

6. Пасля ўсталёўкі кольцаў усталёўваны каленчаты вал па пазнацы (поршні 1-го і 4-го цыліндраў павінны знаходзіцца ў ВМТ) і па чарзе ўводны поршні з кольцамі і шатунамі ў 2-ой і 3-й цыліндры. Пры гэтым пазнакі "П" на поршнях павінны быць накіраваны ў бок перадпакоя часткі блока цыліндраў. Для абціску кольцаў рэкамендуецца ўжываць апраўку, паказаную на фота.

Пасля гэтага ўсталёўваны на месца шатунныя ўкладышы, папярэдне вышмараваўшы іх і шыйкі каленчатага вала алеем для рухавіка, і злучаем шатуны з шыйкамі каленчатага вала. Вечкі ўсталёўваем па пазнаках і зацягваем гайкамі момантам 43,4-53,5 Н.м. Павярнуўшы каленчаты вал на 180°, злучаем з каленчатым валам шатуны 1-га і 4-га цыліндраў. Правяраем лёгкасць кручэння каленчатага вала.

7. Устаноўка астатніх знятых дэталей выконваецца ў адваротнай паслядоўнасці.

8. Заліваем у рухавік маторнае масла (гл "Масла ў рухавіку - праверка ўзроўню і замена").

10. Рэгулюем нацяжэнне ланцуга (гл "Ланцуг прывада газаразмеркавальнага механізму - замена").

11. Рэгулюем зазор паміж рычагамі і кулачкамі размеркавальнага вала (гл "Зазор паміж рычагамі клапанаў і кулачкамі размеркавальнага вала - рэгуляванне"). Правяраем вольнае кручэнне кривошипно-шатун механізму.

12. Які рэгулюецца нацяжэнне рамяня прывада генератара (гл "Рэмень прывада генератара - рэгуляванне нацяжэння і замена").

13. На карбюратарным рухавіку правяраем і пры неабходнасці які карэктуецца кут апярэджання запальвання (гл "Момант запальвання - праверка і рэгуляванне").

14. Заліваем у сістэму астуджальную вадкасць (гл "Астуджальная вадкасць - праверка ўзроўню і замена").

15. Запускаем рухавік і абкочваем яго на халастым ходу на працягу 20-30 хвілін, плыўна павялічваючы частату кручэння каленчатага вала да 2000 аб/мін. Падчас працы рухавіка кантралюем герметычнасць сістэм рухавіка, ціск алею, тэмпературу астуджальнай вадкасці. Калі пры працы рухавіка выяўляюцца староннія шумы, спыняем рухавік для ўхілення чыннікаў іх з'яўлення.