Аглядаюць галоўку цыліндраў. На апорах пад шыйкі размеркавальнага вала і ў адтулінах пад штурхачы клапанаў не павінна быць задзіраў і пашкоджанняў. Расколіны ў любых месцах галоўкі цыліндраў не дапушчаюцца. Пры падазрэннях на трапленне астуджальнай вадкасці ў алей правяраюць герметычнасць галоўкі цыліндраў.

Для праверкі герметычнасці зачыняюць адтуліны астуджальнай кашулі заглушкамі і нагнятаюць помпай ваду пад ціскам 0,5 Мпа. На працягу 2 мін не павінна назірацца ўцечкі вады. Можна праверыць герметычнасць галоўкі цыліндраў сціснутым паветрам, для чаго зачыняюць адтуліны астуджальнай кашулі заглушкамі, апускаюць галоўку цыліндраў у ванну з вадой, летняй да 60-80°С, і даюць ёй прагрэцца на працягу 5 мін. Затым падаюць унутр галоўкі сціснутае паветра пад ціскам 0,15-0,2 Мпа. На працягу 1-1,5 мін не павінна назірацца тручэння паветра з галоўкі цыліндраў.

Сядла клапанаў

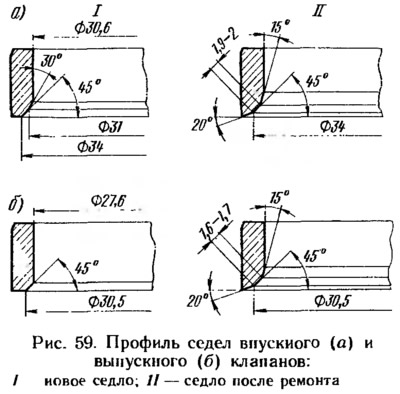

На працоўных фасках сёдлаў (мал. 59) у зоне кантакту з клапанамі не павінна быць кропкавых ракавін, слядоў карозіі ці іншых пашкоджанняў. Невялікія пашкоджанні на паверхні працоўных фасак ухіляюць шліфаваннем з дапамогай шліфавальнай машынкі або ўручную, здымаючы як мага менш металу.

Перад шліфаваннем фрэзамі чысцяць фаскі ад наклепа і нагара, для чаго ўстаўляюць у накіроўвалую ўтулку клапана цэнтравальны стрыжань А.94059 і фрэзеруюць фаску 15°фрэзай А.94092 для сядла впускного клапана або А.94003 - для выпускнога. Фрэзы апранаюцца на шпіндзель А.94058. Затым фрэзеруюць фаску 2-0°фрэзай А.94031 для сядла впускнога клапана або А.94101 - для выпускнога.

Пасля ачысткі фасак шліфуюць фаску 45°, забяспечваючы шырыню фаскі паводле мал. 59 і базавыя дыяметры 34 і 30,5 мм. Фаскі шліфуюць канічнымі кругамі А.94100 для сёдлаў впускных клапанаў і А.94078 - для выпускных. Кругі апранаюцца на шпіндзель А.94069. У момант судотыку круга з сядлом шліфавальная машынка павінна быць выключана, інакш паўстане вібрацыя і фаска будзе няправільнай.

Пасля шліфавання старанна прамываюць сядла і каналы галоўкі цыліндраў і прадзьмухваюць сціснутым паветрам.

Клапаны

Выдаляюць нагар з клапанаў. Правяраюць, ці не дэфармаваны стрыжань (непрамалінейнасць стрыжня 0,015 мм) і ці няма расколін на галоўцы клапана. Пашкоджаны клапан замяняюць.

Правяраюць стан працоўнай фаскі клапана. Пры дробных пашкоджаннях яе можна прашліфаваць, вытрымліваючы кут фаскі 45°30 `± 5 '. Пры гэтым адлегласці ад ніжняй плоскасці галоўкі клапана да базавых дыяметраў (34 і 30,5 мм) павінны быць 1,3-1,5 мм для впускного і 1,8-2,0 мм для выпускнога клапана.

Накіроўвалыя ўтулкі клапанаў

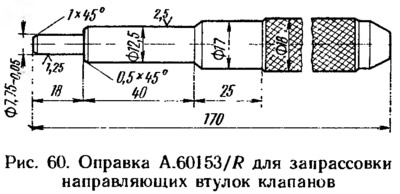

Правяраюць зазор паміж накіроўвалымі ўтулкамі і стрыжнямі клапанаў, вымераўшы дыяметр стрыжня клапана і адтуліна накіроўвалай утулкі. Значэнне велічыні зазору павінна адпавядаць дадзеным табл. 2. Калі зазор больш дапушчальнага, замяняюць клапан. Калі празмерны зазор не ўхіляецца толькі заменай клапана, замяняюць і накіроўвалую ўтулку. Для гэтай аперацыі карыстаюцца апраўкай A.60153/R (мал. 60), запрэсоўваючы ўтулкі з надзетым стопорным кольцам да ўпора яго ў цела галоўкі цыліндраў.

У запасныя часткі накіравальныя ўтулкі пастаўляюцца з павялічаным на 0,02 мм вонкавым дыяметрам і прыпускам па ўнутраным дыяметры. Таму пасля запрэсоўкі разгортваюць адтуліны ў накіроўвалых утулках разгорткамі (А.90310/1 - для ўтулак впускных клапанаў і А.90310/2 - для ўтулак выпускных клапанаў). Затым правяраюць герметычнасць клапанаў і пры неабходнасці прыціраюць клапаны да сёдлаў.

Маслаадбівальныя каўпачкі накіроўвалых утулак

У маслоотражательных каўпачкоў не дапушчаюцца адпластаванне гумы ад арматуры, расколіны і празмерны знос працоўнага беражка. Пры рамонце рухавіка маслоотражательные каўпачкі рэкамендуецца заўсёды замяняць новымі.

Замяняць пашкоджаныя каўпачкі неабходна на знятай галоўцы цыліндраў, каб не пагнуць стрыжні клапанаў. Для напрасоўкі каўпачкоў карыстаюцца апраўкай 47.7853. 4016 (гл. мал. 47).

Спружыны і штурхачы

Спружыны кантралююць на пругкасць і наяўнасць расколін. Пругкасць спружын клапанаў правяраецца па даўжыні спружыны ў вольным стане (45,2 мм - вонкавая і 34,1 мм - унутраная) і пад нагрузкай: (255,1±16,7) Н і (453,2±23,5) Н для вонкавай спружыны (пры гэтым даўжыня павінна быць адпаведна 33,7 і 24,7 мм); (88,3±7,8) Ні (269,8±14,7) Н для ўнутранай (пры гэтым даўжыня адпаведна 29,7 і 20,7 мм).

У штурхачоў клапанаў правяраюць стан працоўнай паверхні. На ёй не павінна быць задзіраў і драпін. Пры пашкоджаннях штурхач замяняюць.

Рэгулявальныя шайбы, балты мацавання галоўкі цыліндраў

Рабочыя паверхні шайбаў павінны быць гладкімі, без забоін, драпін і задиров. На іх не павінна быць ступеністага ці аднабаковага зносу, шару металу. Дапушчаюцца канцэнтрычныя сляды ад прызаробкі з кулачкамі размеркавальнага вала.

Пры шматразовым выкарыстанні нітаў мацавання галоўкі цыліндраў яны выцягваюцца. Таму правяраюць, ці не перавышае даўжыня ніта 135,5 мм (без уліку вышыні галоўкі ніта), і калі яна больш, то замяняюць ніт новым.