Blok motora

Svi cilindri motora, zajedno s gornjim dijelom kućišta radilice, spojeni su u zajedničku cjelinu - blok cilindra izliven od posebnog lijevanog željeza visoke čvrstoće. Ovaj dizajn omogućuje, uz relativno malu masu, postizanje visoke krutosti i čvrstoće, budući da silu od tlaka plinova u zasebnom cilindru percipira cijeli dio bloka cilindra. Dobro se odupire djelovanju inercijskih sila i momenata koji proizlaze iz pokretnih dijelova mehanizma radilice. Kako bi se povećala krutost, blok cilindra ima pet pregrada s rebrima i povećanu debljinu gornje ploče na koju je pričvršćena glava cilindra.

Cilindri su smješteni u bloku okomito, u nizu. Nemaju nikakve umetne čahure i buše se izravno u blok cilindra. Kako bi se dobio visok stupanj završne obrade površine, stijenke cilindra su brušene.

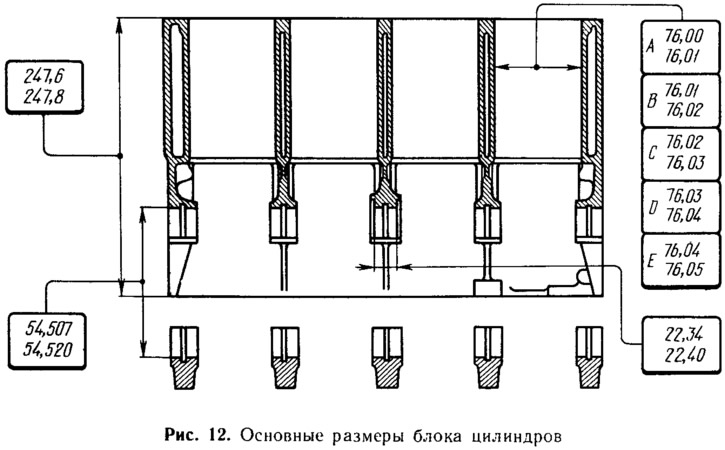

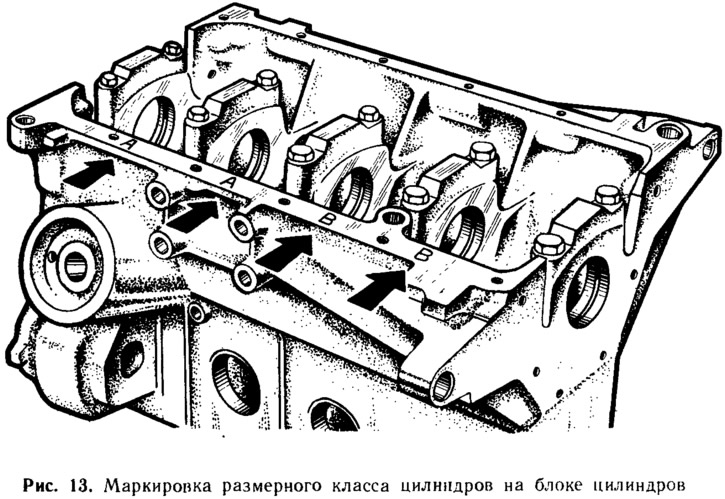

Za normalan rad motora, razmak između klipa i cilindra mora biti unutar određenih granica: 0,025... 0,045 mm na novom motoru i ne prelazi 0,15 mm za istrošene klipove i cilindre. Kako bi se olakšalo dobivanje takvog zazora pri sastavljanju motora, promjeri cilindara i klipova podijeljeni su kroz 0,01 mm u pet klasa, označenih latiničnim slovima A, B, C, D, E (riža. 12). Prilikom sastavljanja motora u cilindre određene klase umeću se klipovi iste klase čime se postiže zadana vrijednost zazora. Klasa (pismo) promjer cilindra je utisnut na donjoj ravnini bloka cilindra uz svaki cilindar (riža. 13).

Glavne dimenzije bloka cilindra motora 2108 prikazane su na sl. 12. Blok motora 21081 razlikuje se od 2108 u nižoj visini - 242... 242,2 mm, a blok cilindra 21083 u usporedbi s 2108 ima veći promjer cilindra:

- A - 82,00... 82,01 mm

- B - 82,01... 82,02 mm

- C - 82,02... 82,03 mm

- D - 82,03...82,04 mm

- E - 82,04... 82,05 mm

Broj modela motora utisnut je na vrhu bloka cilindra s lijeve strane.

Blok cilindra je skup dio. Stoga, kako bi se produljio njegov radni vijek, predviđena je mogućnost popravka cilindara. Debljina stijenke omogućuje bušenje i brušenje cilindara kako bi odgovarali veličinama za popravak klipova povećanim za 0,4 i 0,8 mm. Provrtanje se izvodi ako je istrošenost cilindara veća od 0,15 mm ili ako na njihovim stijenkama ima neravnina.

U donjem dijelu bloka cilindra nalazi se pet nosača glavnih ležajeva radilice, na koje su postavljene čelično-aluminijske košuljice tankih stijenki. Rupe nosača izrađene su pola u bloku cilindra, a pola u poklopcima ležaja. Svaki poklopac je pričvršćen na blok cilindra s dva samozaključavajuća vijka. Kako bi se osigurala visoka točnost, otvori za ležajeve su završeni zajedno s poklopcima ležaja. Stoga poklopci nisu međusobno zamjenjivi: ne mogu se međusobno mijenjati i preuređivati s jednog bloka cilindra na drugi. Za razlikovanje kapica glavnih ležajeva na njihovoj vanjskoj strani nalazi se oznaka u obliku ogrebotina (riža. 14).

Prilikom sastavljanja motora, poklopci ležaja moraju biti postavljeni u strogo definiranom položaju: u istom položaju u kojem su bili u bloku cilindra prilikom obrade rupa u ležajevima. Stoga, kako ne bi slučajno prevrnuli pokrivače, oni su asimetrični. U odnosu na stranice poklopca, os polurupe u njemu pomaknuta je za 1 mm ulijevo. Ispravno postavljeni poklopci trebaju imati oznake na lijevoj strani motora (strana na kojoj se nalaze alternator i starter).

Duž desne strane bloka cilindra izbušen je glavni kanal sustava za podmazivanje. Pet kosih kanala polazi od njega do glavnih ležajeva radilice i okomitog kanala za dovod ulja do bregastog vratila. Na prednjoj desnoj strani bloka cilindra nalazi se prirubnica za ugradnju filtera ulja. Kanali vode od prirubnice do glavnog kanala sustava za podmazivanje i do pumpe za ulje, koja je pričvršćena na prednji kraj bloka cilindra. Na lijevoj strani bloka nalazi se plima s rupom za priključak, na koji je pričvršćeno ispušno crijevo kartera. Indikator razine ulja također je umetnut u ovaj priključak.

Rashladni plašt bloka cilindra zajednički je za sve cilindre. Kanali za rashladno sredstvo izvedeni su duž cijele visine cilindara, što poboljšava hlađenje klipova i klipnih prstenova i smanjuje deformaciju bloka od neravnomjernog zagrijavanja. Za učvršćivanje šipki rashladnog plašta tijekom lijevanja bloka cilindra, u njegovim vanjskim stijenkama postoji šest rupa, koje se zatim zatvaraju čepovima u obliku zdjele. Izravno rashladni plašt (bez međucjevovoda) spojen na pumpu rashladne tekućine koja se nalazi u plimi na desnoj strani bloka cilindra. Rashladni plašti bloka i glave cilindra komuniciraju kroz rupe u gornjoj ravnini bloka cilindra.

S lijeve strane na bloku cilindra nalaze se plime s rupama za montažu generatora i prednjeg ovjesa pogonske jedinice. Na desnoj strani, osim prirubnice za filter ulja, nalazi se i prirubnica sa četiri rupe za montažu bloka cilindra na montažno postolje. Na stražnjoj strani bloka cilindra nalaze se dva nosača, ojačana rebrima, za pričvršćivanje kućišta kvačila. Za centriranje bloka cilindra s kućištem kvačila, dvije pričvrsne čahure umetnute su u rupe nosača.

Klip

Klip je jedan od najopterećenijih dijelova motora. On opaža tlak plina i prenosi ga kroz osovinicu klipa i klipnjaču na radilicu. Klip je izliven od aluminijske legure visoke čvrstoće. Lagan je i dobro provodi toplinu do stijenki cilindra. Ali aluminij ima visok temperaturni koeficijent linearnog širenja. Stoga, kako bi se smanjilo toplinsko širenje klipa od zagrijavanja vrućim plinovima i kako bi se uklonio rizik od njegovog zaglavljivanja u cilindru, čelična ploča s kompenziranom temperaturom ugrađena je u glavu klipa iznad otvora klipa.

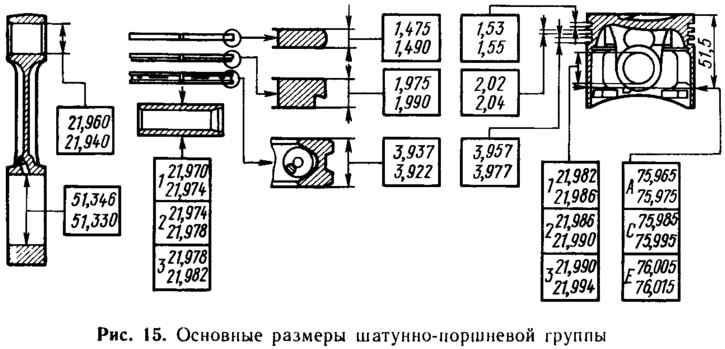

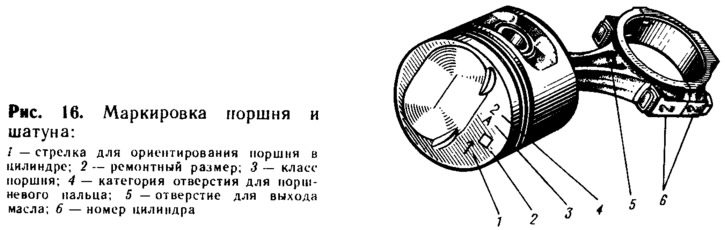

Glavne dimenzije klipa, klipnjače, klipnog klipa i klipnih prstenova motora 2108 date su na sl. 15. Kao i cilindri motora, klipovi su razvrstani u pet klasa prema vanjskom promjeru: A, B, C, D i E. Razlika u promjerima klipova susjednih klasa je 0,01 mm. Klasa klipa (pismo) utisnut na njegovu dnu (riža. 16).

Motori 2108 i 21081 imaju iste klipove, dok motor 21083 koristi klipove i karike s vanjskim promjerom povećanim za 6 mm. Broj klipa izliven je s unutarnje strane njegovog ruba.

Promjer klipa za određivanje njegove klase moguće je izmjeriti samo na jednom mjestu: u ravnini okomitoj na osovinicu klipa, na udaljenosti od dna od 51,5 mm. Na drugim mjestima promjer klipa nije nominalan, budući da vanjska površina klipa ima složen oblik. Ovalnog je presjeka (ovalnost glave klipa do 0,1 mm i ovalnost ruba do 0,55 mm), a manja os ovala poklapa se s osi osovinice klipa. Po visini, i rub i glava klipa imaju konusni oblik, a osim toga, promjer glave je 0,5 mm manji od promjera suknje. Ovaj oblik omogućuje kompenzaciju neravnomjernog širenja klipa pri zagrijavanju smanjenjem njegove konusnosti i ovalnosti.

Vanjska površina ruba klipa nije glatka, već ima mnogo prstenastih mikroutora dubokih do 14 mikrona. Takva površina pridonosi boljem uhodavanju klipa u stijenke cilindra i smanjuje gubitke trenjem jer se ulje zadržava u mikroutorima. Dno klipa je ravno, s ovalnim udubljenjem koje čini dio komore za izgaranje i s malim udubljenjima za ventile. U donjem dijelu ispupčenja ispod osovinice klipa nalaze se otvori za prolaz ulja do osovinice klipa. Kako bi se poboljšali uvjeti podmazivanja, u gornjem dijelu rupa za prste napravljena su dva uzdužna utora širine 3 mm i dubine 0,7 mm u kojima se nakuplja ulje. U području ispupčenja, visina ruba je smanjena kako bi se spriječilo trljanje o klip protuutega radilice.

Rupa za osovinicu klipa je pomaknuta od osi simetrije za 1,2 mm na desnu stranu motora. Zbog toga na klip djeluje moment sile koji ga pritišće na stijenke cilindra uvijek u istom položaju. Stoga nema udarca klipa o stijenke cilindra kada prolazi kroz gornju mrtvu točku. Međutim, to zahtijeva da klip bude ugrađen u cilindar u strogo određenom položaju. Prilikom sastavljanja motora klipovi se postavljaju tako da strelica 1 (riža. 16) na dnu klipa bio je usmjeren prema prednjem dijelu motora.

Klip: zatik je umetnut u klip s razmakom od 0,008... 0,016 mm. Kako bi se postigla takva visoka preciznost zazora u masovnoj proizvodnji, klipovi su razvrstani prema promjeru rupe klipne osovine, a osovinice prema vanjskom promjeru od 0,04 mm u tri kategorije. Broj (1,2, 3), koji označava kategoriju klipa, kao i klasu, utisnut je na njegovom dnu (vidi sl. 16). Prilikom sastavljanja motora, klip i klip se uzimaju u istu kategoriju, čime se osigurava traženi zazor. Ispravnost njihovog uparivanja provjerava se umetanjem nauljenog prsta u klip. Prst treba lako ući u klip pritiskom ruke i ne ispadati iz njega pod utjecajem vlastite težine.

Klipovi u motoru moraju biti jednake mase kako bi se smanjile vibracije u klipnim dijelovima. Tijekom proizvodnje u tvornici strogo se održava maksimalno odstupanje mase klipova +5 g. Stoga, pri sastavljanju motora 2108, odaberite klipove iste skupine mase ili prilagodite njihovu masu) uklanjanje viška metala nije potrebno.

Rezervni dijelovi se isporučuju s klipovima nominalne veličine samo tri klase - A, C i E. To je dovoljno za odabir klipa za svaki cilindar tijekom popravka motora, budući da su klipovi i cilindri podijeljeni u klase s određenim preklapanjem veličine. Na primjer, klipovi klase C mogu odgovarati cilindrima klase B i D. Glavna stvar pri odabiru klipa je osigurati potreban razmak za montažu (0,025...0,045 mm) između klipa i cilindra.

Osim klipova nazivne veličine, kao rezervni dijelovi isporučuju se i klipovi za remont, vanjskog promjera uvećanog za 0,4 i 0,8 mm. Ovi klipovi su namijenjeni za ugradnju u remontirane blokove cilindra, u kojima su cilindri probušeni i brušeni na sljedeću veličinu popravka. Na dnu klipova za popravak označeni su u obliku kvadrata 2 (vidi sl. 16) ili trokut. Trokut odgovara povećanju vanjskog promjera od 0,4 mm, a kvadrat odgovara 0,8 mm.

Klipni prstenovi

Klipni prstenovi osiguravaju potrebnu brtvu između stijenki klipa i cilindra i odvode toplinu s klipa na njegove stijenke. Oni su pod djelovanjem vlastite elastičnosti i tlaka plina pritisnuti na stijenke cilindra. Na klipu su ugrađena tri prstena od lijevanog željeza - dva kompresija (brtvljenje) i jedan (dno) strugač za ulje, koji sprječava ulazak ulja u komoru za izgaranje.

Gornji kompresijski prsten radi u uvjetima visoke temperature, korozivnih proizvoda izgaranja i nedovoljnog podmazivanja. Stoga, kako bi se povećala otpornost na habanje, njegova vanjska površina je kromirana, a za poboljšanje uhodavanja, napravljena je konveksnom (bačvastog oblika) oblicima.

Donji kompresijski prsten ima udubljenje na dnu za prikupljanje ulja tijekom hoda prema dolje, dok obavlja dodatnu funkciju prstena za ispuštanje ulja. Površina prstena je fosfatirana kako bi se povećala otpornost na habanje i smanjilo trenje o stijenke cilindra.

Prsten za struganje ulja - s kromiranim radnim rubovima i s utorom na vanjskoj površini, u koji se sakuplja ulje, uklonjeno sa stijenki cilindra. Zatim teče kroz proreze na prstenu u utor klipa i odatle teče u uljni karter. Unutar prstena ugrađena je spiralna čelična opruga koja otpušta prsten iznutra i pritišće ga na stijenke cilindra.

Izrađuju se reparaturni prstenovi (baš kao i klipovi) s vanjskim promjerom povećanim za 0,4 i 0,8 mm.

Osovinica klipa

Čelični cjevasti klipni klip s debljinom stjenke od 3,5 mm. Za povećanje tvrdoće i otpornosti na habanje, njegova vanjska površina je cementirana i očvrsnuta visokofrekventnim strujama. U gornjoj glavi klipnjače, klin je ugrađen s interferencijom od 0,010... 0,042 mm. Ovaj press fit sprječava njegovo aksijalno pomicanje u klipu.

Prema vanjskom promjeru, prsti su razvrstani u tri kategorije od 0,004 mm do kategorije klipova. Rubovi prstiju obojeni su odgovarajućom bojom: plava - prva kategorija, zelena - druga, crvena - treća.

Klipnjača

Klipnjača motora - I-profil od kovanog čelika. Njegova donja glava je odvojiva, a ravnina odvajanja je okomita na os klipnjače. U ovoj glavi ugrađene su školjke ležaja klipnjače radilice.

Klipnjača se obrađuje zajedno s poklopcem. Kako se poklopci ne bi brkali tijekom montaže, klipnjača i odgovarajući poklopac utisnuti su brojem 6 cilindra (vidi sl. 16), u koji su ugrađeni. Prilikom sastavljanja, brojevi na klipnjači i poklopcu moraju biti na istoj strani. Kapica klipnjače pričvršćena je na klipnjaču pomoću dva vijka sa samosigurnosnim maticama. Za precizno centriranje vijaka, njihova vanjska površina i otvor na klipnjači su obrađeni s visokom preciznošću, au blizini glave vijka nalazi se remen kojim se vijak utiskuje u otvor.

Na mjestu gdje donja glava klipnjače prelazi u klipnjaču, nalazi se rupa kroz koju se ulje raspršuje na stijenke klipa i cilindra. Prilikom sastavljanja grupe klipnjača i klipa, klipnjača mora biti postavljena tako da rupa na njoj i strelica na klipu budu usmjerene u istom smjeru.

klipnjače (baš kao i klipovi) moraju imati istu masu. Masa gornje glave podešena je s tolerancijom od±2 g, a donje glave je±3 g. To se osigurava uklanjanjem viška metala s izbočina na gornjoj glavi klipnjače i na poklopcu donje glava. Time je ukupna masa klipnjače podešena na toleranciju od±5 g.

Za sve motore (2108, 21081 i 21083) postavljaju se identične šipke. Ali s klipnjačama starih motora (tip 2101-2103) nisu međusobno zamjenjivi, jer su 15 mm kraći od njih.

Radilica

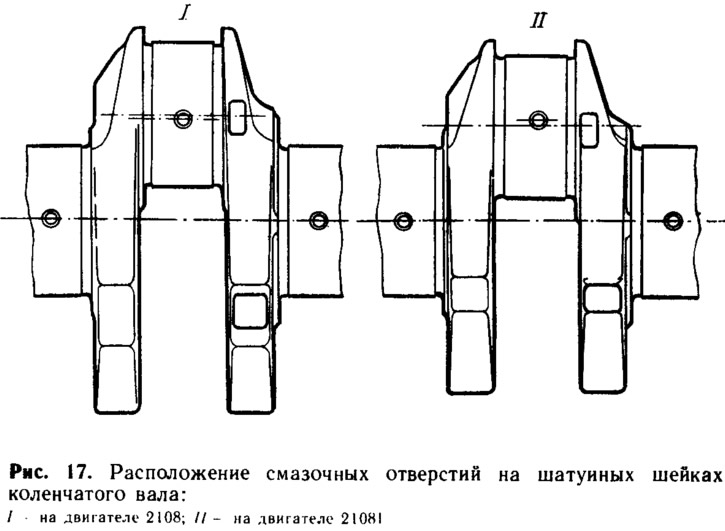

Na motorima 2108 i 21083 ugrađene su iste radilice. Na motoru 21081, zbog manjeg hoda klipa, koristi se druga koljenasta osovina, s razmakom između osi klipnjače i glavnih rukavaca smanjenim za 5,2 mm. Radilica 21081 može se prepoznati po njezinim ukupnim dimenzijama i položaju rupa za podmazivanje na klinovima radilice. Za radilice 21081, ove su rupe pomaknute za 3,7 mm od osi u smjeru od glavnih rukavaca, a za radilice 2108 - za 1,5 mm u suprotnom smjeru od osi (riža. 17).

Radilica je glavni pogonski dio motora, koji percipira djelovanje tlaka plina i inercijskih sila. Izliven je od specijalnog lijevanog željeza visoke čvrstoće. Kako bi se smanjile deformacije tijekom rada motora, osovina je izrađena s pet ležaja i s velikim preklapanjem glavnih i klipnjača. Visoka čvrstoća na zamor osigurana je glatkim prijelazima između vrata i obraza te pažljivom obradom napregnutih područja. Visoka otpornost na habanje rukavaca osovine postiže se velikim promjerom rukavaca (Time se smanjuju specifična opterećenja u ležajevima) te površinsko kaljenje grlića visokofrekventnim strujama do dubine od 2...3 mm.

Rubovi radilice imaju protuutege izlivene u jednom komadu s osovinom. Oni uravnotežuju centrifugalne sile koje nastaju tijekom rada motora, od masa rukavca klipnjače, kao i od dijelova klipnjače i klipa. Zbog toga se glavni ležajevi rasterećuju od djelovanja centrifugalnih sila i smanjuju se vibracije motora. Osim toga, radilice su uravnotežene kako bi se smanjile vibracije. Budući da se ovo balansiranje vrši bez zamašnjaka, i koljenasta vratila i zamašnjaci su međusobno zamjenjivi.

U tijelu radilice su bušene nals koji spajaju 1., 2., 4. i 5. glavni rukavac s klipnjačom. Ovim se kanalima dovodi ulje za podmazivanje ležajeva klipnjače. Tehnološki ispusti kanala zatvaraju se čeličnim čepovima koji se utiskuju i utiskuju na tri mjesta.

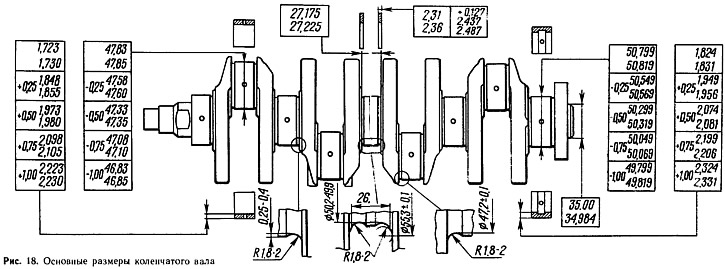

Glavne dimenzije koljenastog vratila i ljuski ležaja dane su na sl. 18. Glavne i klipnjače obrađuju se s visokim stupnjem učestalosti i točnosti, budući da razmak između vrata i košuljica treba biti unutar 0,02... 0,07 mm za klipnjaču i 0,026... 0,073 mm za glavne rukavce, i dopušteni razmak od habanja ne smije biti veći od 0,1 odnosno 0,15 mm.

Moguće je ponovno brusiti rukavce radilice tijekom popravaka uz smanjenje promjera od 0,25; 0,5; 0,75 i 1 mm. Ručni rukavci su brušeni ako su istrošeni do promjera koji je 0,005 mm manji od minimalnog promjera za određenu veličinu koljenastog vratila, kao i ako je ovalnost rukavaca veća od 0,03 mm ili na njima ima ogrebotina. Promjeri popravnih dimenzija vrata također su naznačeni na sl. 18.

Prednji i stražnji krajevi koljenastog vratila zabrtvljeni su samokomprimirajućim gumenim brtvama. Prednja uljna brtva je utisnuta u poklopac pumpe za ulje, a stražnja je ugrađena u držač koji je pričvršćen za blok cilindra. Dvije remenice pogonskog remena pričvršćene su na prednji kraj koljenastog vratila. Jedna kolotura (nazubljena) služi za pogon bregastog vratila i montiran je na segmentni ključ. Druga remenica prenosi rotaciju na generator. Postavljen je na zatik utisnut u nazubljenu remenicu i centriran je cilindričnim remenom. Obje remenice su pričvršćene vijcima. Osim toga, prednji kraj koljenastog vratila pokreće pogonski zupčanik pumpe za ulje, koji je pričvršćen na vratilo s dvije plohe.

Umetci

Ljuske glavnih i klipnjača ležajeva koljenastog vratila su tankih stijenki, bimetalne, s radijalnim otvorima za prolaz ulja. Izrađene su od čelične trake presvučene slojem antifrikcijske legure AMO1-20 (79% aluminija, 20% kositra i 1% bakra) 0,4... 0,5 mm debljine. Između čelične baze i legure nalazi se tanki sloj čistog aluminija. Kućišta svakog ležaja sastoje se od identičnih polovica. Od okretanja ih sprječavaju izbočine koje se nalaze u utorima klipnjače ili glavnog ležaja.

Gornje ljuske glavnih ležajeva imaju utore na unutarnjoj površini za prolaz ulja do ležajeva klipnjača. Donje obloge od 1988. ugrađuju se bez utora; Ali do 1988. godine, također su imale utor i bile su zamjenjive s gornjim oblogama. Ležajevi klipnjača razlikuju se od glavnih ležajeva po promjeru, debljini i odsutnosti utora na unutarnjoj površini. Gornji i donji ležaj klipnjače su međusobno zamjenjivi.

Ležajne ljuske izrađuju se kao normalne debljine, tako i povećane (vidi sl. 18) ispod grla koljenastog hodnika, ponovno brušenje uz smanjenje od 0,25; 0,5; 0,75 i 1 mm.

Potisni poluprstenovi

Potisni poluprstenovi ugrađeni su u utičnice bloka cilindra s obje strane sredine (treći) glavni ležaj. Oni percipiraju aksijalna opterećenja koja djeluju na radilicu i ograničavaju njegovo aksijalno kretanje. Poluprstenovi su izrađeni kao normalne debljine, a uvećani za 0,127 mm (vidi sl. 18). Odabirom debljine poluprstenova regulira se aksijalni slobodni hod radilice, koji bi trebao biti unutar 0,06... 0,26 mm na novom motoru i ne smije prelaziti maksimum: dopušteno - 0,35 mm kada se nosi.

Prednji i stražnji poluprstenovi izrađeni su od različitih materijala. Poluprsten montiran na stražnjoj strani 3. ležaja izložen je povećanim opterećenjima sa strane kvačila i stoga je izrađen od praškastog materijala. Ovaj materijal ima žućkastu boju i sastoji se od 87...90% bakra, 9,5...10,5% kositra i 0,5...1% ugljika. Poluprsten izrađen prešanjem od takvog materijala ima poroznost. Impregniran je uljem i dobro se odupire trenju.

Prednji poluprstenovi nose manje opterećenja i stoga su, kao i obloge, izrađeni od čelika i aluminija, s debljinom sloja protiv trenja na krajnjoj površini od 0,3... 0,5 mm. Sa strane antifrikcijskog sloja nalaze se dva vertikalna utora za prolaz ulja. Ova strana polukruga (i sprijeda i straga) moraju biti okrenuti prema potisnim površinama koljenastog vratila.

Zamašnjak

Zamašnjak 12 (vidi sl. 9) služi za osiguranje neometanog rada motora. Pohranjuje kinetičku energiju tijekom radnih taktova u cilindrima i predaje je pogonskom mehanizmu za tri druga ciklusa. Također izvlači radilicu iz mrtvih točaka. Zamašnjak je od lijevanog željeza i ima čelični prstenasti zupčanik koji je vruće prešan na zamašnjak. Krunski zubi kaljeni su visokofrekventnim strujama kako bi se povećala otpornost na habanje i čvrstoća.

Zamašnjak je pričvršćen na prirubnicu radilice sa šest samosigurnosnih vijaka, ispod kojih je postavljena jedna zajednička podloška. Mora biti instaliran tako da oznaka (rupa u obliku stošca) blizu ruba bio je uz vrat klipnjače četvrtog cilindra. Oznaka se koristi za određivanje gornje mrtve točke u prvom i četvrtom cilindru. Zamašnjak je centriran cilindričnim izbočenjem na koljenastom vratilu.

Za stvaranje impulsa u TDC senzoru, čelični klin je utisnut u rub zamašnjaka, a za podešavanje vremena paljenja, na vanjskoj površini zamašnjaka nalazi se oznaka 2 (vidi sl. trideset).