Eliminacja prostych odkształceń odbywa się za pomocą narzędzia prostującego i urządzeń prostujących, a także montaż nakładek naprawczych wykonanych w miejscu uszkodzenia. Wymiary podkładek naprawczych muszą przekraczać wymiary uszkodzonego obszaru o co najmniej 30 mm. Przed zamontowaniem nakładek czyszczą miejsce metalową szczotką do metalu. Spawanie odbywa się ciągłym szwem, po czym następuje czyszczenie spawalnicze i renowacja powłoki antykorozyjnej.

Aby skorygować złożone deformacje, używana jest instalacja do kontroli i edycji. Korpus jest montowany na wspornikach instalacji w punktach bazowych i montowany na pasujących wspornikach. Aby wyrównać pozostałe kontrolowane punkty z odpowiednimi wspornikami, zdeformowane sekcje są rysowane i prostowane za pomocą hydraulicznego urządzenia prostującego.

Podczas prostowania uszkodzeń usuwane są wszystkie łatwo demontowalne elementy tapicerki wewnętrznej, aby ułatwić pomiar, kontrolę i instalację podnośników hydraulicznych lub śrubowych w celu wyeliminowania zniekształceń i ugięć.

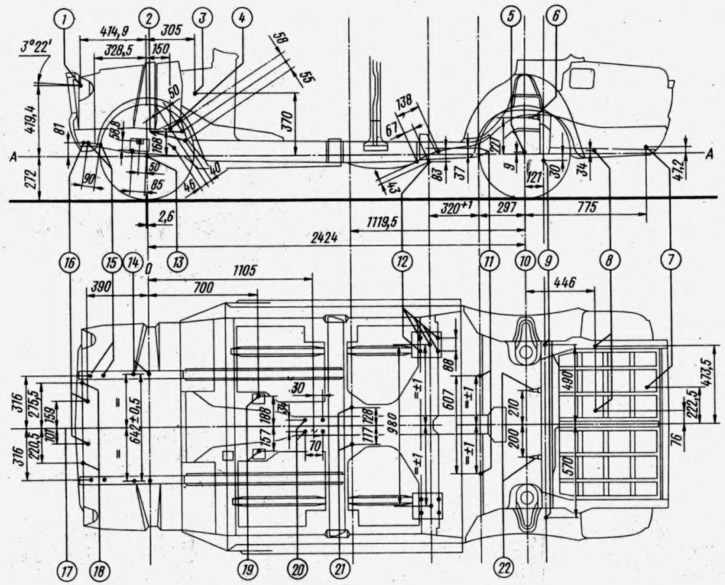

Główne wymiary do sprawdzania punktów mocowania jednostek pokazano na ryc. 173.

Ryż. 173. Główne wymiary do sprawdzania punktów mocowania jednostek:

0 - linia bazowa; 1 - górne mocowanie chłodnicy; 2 - mocowanie skrzyni korbowej mechanizmu kierowniczego i dźwigni wahadła; 3 - oś pedałów hamulca i sprzęgła; 4 - środek mechanizmu kierowniczego; 5 - środek tylnego koła; 6 - mocowanie amortyzatorów tylnego zawieszenia; 7 - mocowanie tylnego tłumika; 8 - przednie mocowanie tłumika; 9 - mocowanie poprzecznego drążka tylnego zawieszenia; 10 - oś tylnych kół; 11 - mocowanie górnych podłużnych prętów tylnego zawieszenia; 12 - mocowanie dolnych podłużnic tylnego zawieszenia; 13 - środek przedniego koła; 14 - punkty mocowania belki poprzecznej przedniego zawieszenia; 15 - mocowanie stabilizatora; 16 - dolne mocowanie chłodnicy; 17 - oś pojazdu; 18 - górne mocowanie chłodnicy; 19 - tylne mocowanie jednostki napędowej; 20 - mocowanie hamulca ręcznego; 21 - mocowanie wspornika wału kardana;

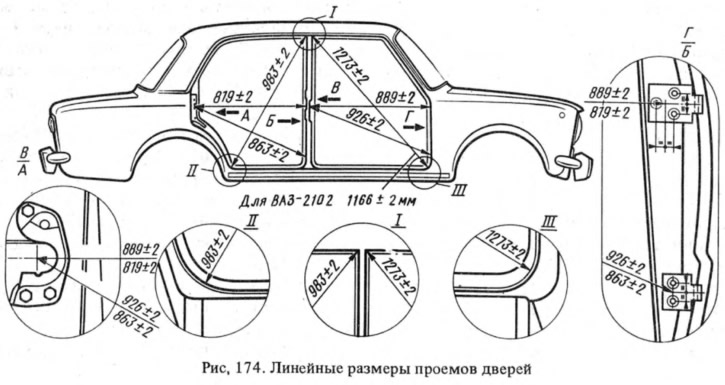

Wymiary ukośne otworów przednich i tylnych drzwi muszą odpowiadać wymiarom pokazanym na rys. 174.

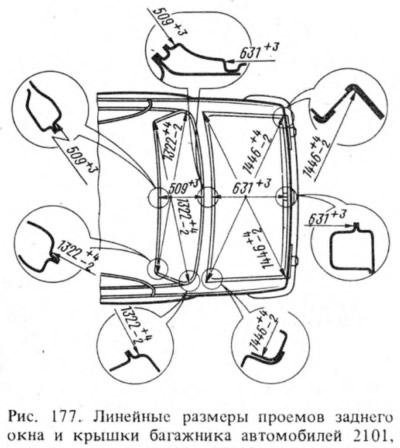

Wymiary przekątnej otworu tylnej klapy samochodów 2102 i 21021 muszą być równe (1380±2) mm; wymiary otworu na wysokość w części środkowej (925±2) mm.

Odległość między słupkami B (bez tapicerki) pokazany na ryc. 175.

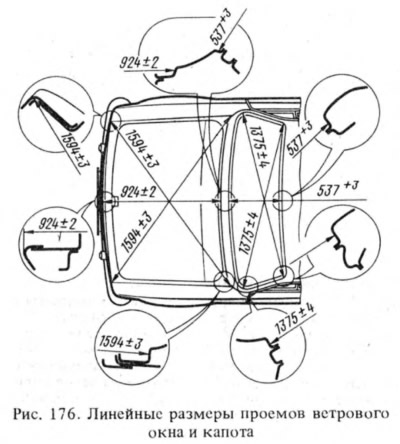

Wymiary otworów szyby przedniej i tylnej, otworów maski i pokrywy bagażnika pokazano na ryc. 176 i 177. Różnica wymiarów przekątnych wspomnianych otworów jednego korpusu nie może przekraczać 2 mm.

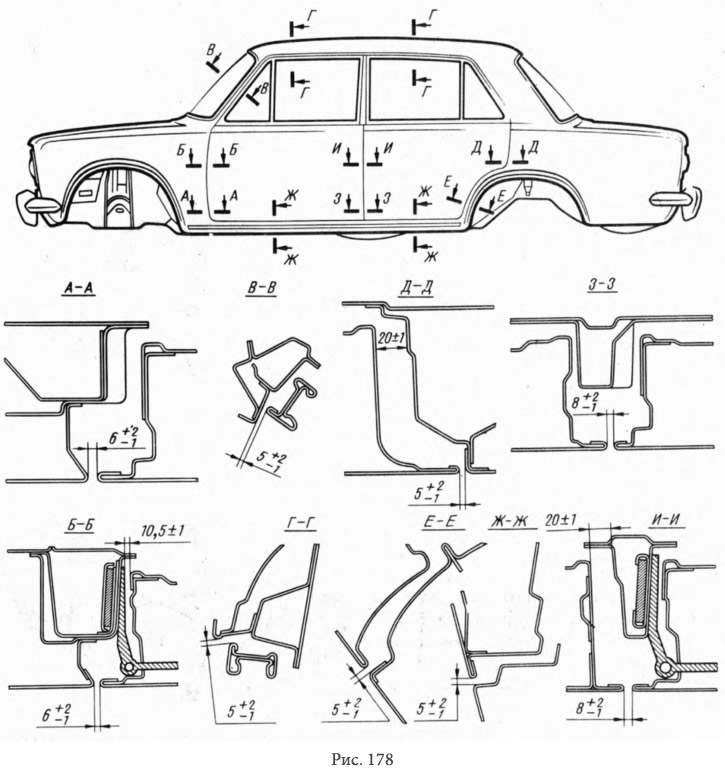

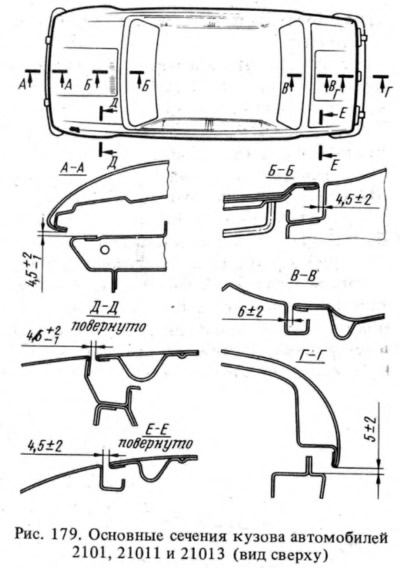

Podczas naprawy nadwozia konieczne jest przywrócenie zewnętrznych szczelin wzdłuż konturów drzwi, maski i pokrywy bagażnika (Ryż. 178 i 179). Nierówne szczeliny są dozwolone nie więcej niż 1,5 mm; wystawanie przednich powierzchni ruchomych w stosunku do stałych - nie więcej niż 2 mm.

Najczęściej podczas naprawy karoserii konieczna jest wymiana błotników, paneli przednich i tylnych, progów, paneli dachowych. Metody wymiany i naprawy tych części mogą być traktowane jako podstawa do naprawy innych części. W takim przypadku konieczna jest znajomość położenia spoin.