Stukanie zaworu

Jeśli samochód jest regularnie serwisowany, to ta usterka nie powinna wystąpić, ponieważ szczeliny są cały czas utrzymywane w normalnym zakresie. Głównym źródłem stukania zaworów są zwiększone luzy między dźwigniami a krzywkami wałków rozrządu. Wysokiej jakości regulacja luzu zależy tylko od wykonawcy. Drobne rzeczy, takie jak zużyte lub zdeformowane gwinty śruby regulacyjnej, nieostrożne dokręcenie przeciwnakrętki, mogą stać się źródłem naruszenia szczeliny.

Czasami istnieją poważniejsze przyczyny prowadzące do stukania zaworów:

- zwiększone zużycie krzywek wałka rozrządu i wahaczy (wpływ);

- pęknięta sprężyna zaworu

- zużycie powierzchni łożysk obudowy łożyska wałka rozrządu.

Jeśli przejdziemy do gwarancji zakładu, zasób wałków rozrządu wynosi 70 tysięcy km. Przypadki, w których wał obsługuje 100-150 tys. Km, nie należą do rzadkości.

Wałek rozrządu, para dźwigni krzywki działają prawie w ekstremalnych warunkach, ponieważ wszystkie silniki zainstalowane w pojazdach VAZ są szybkie. Oczywiste jest, że każde naruszenie reżimu, bez względu na to, jak jest wyrażone, dramatycznie wpływa na trwałość wałka rozrządu.

Jednym z głównych czynników prowadzących do szybkiego zużycia części mechanizmu dystrybucji gazu jest zła jakość oleju. Jeśli wlałeś do silnika olej niskiej jakości, możesz być pewien, że nie wytrzyma on obciążeń występujących w strefie tarcia. Film olejowy zapadnie się, a ocierające się pary znajdą się w najtrudniejszych warunkach. W takich warunkach temperatura na styku dwóch metalowych powierzchni niemal natychmiast osiągnie 900-950°C i w efekcie zarysowanie szlifowanych powierzchni krzywki, a następnie jej bardzo intensywne zużycie.

Podobne zjawiska występują, jeśli zapomnisz wymienić na czas filtry oleju i powietrza.

Dlaczego fabryka zaleca wymianę filtra oleju po 10 tys. km? Tak, ponieważ jego zawór spustowy jest przeznaczony tylko na 10 tysięcy km. Nie zatrzymuje już oleju. Aby napełnić taki filtr olejem, pompa musi pracować przez co najmniej 10 sekund iw tym czasie części silnika doznają głodu oleju. W przybliżeniu to samo dzieje się, gdy olej jest brudny lub gdy dochodzi do zasysania nieoczyszczonego powietrza itp.

Stosowanie oleju niskiej jakości ujawniło dodatkowe przyczyny, które przyczyniają się do pogorszenia warunków pracy trących się powierzchni.

Nawet jeśli zastosujesz się do wszystkich zaleceń fabryki, nie oznacza to, że wałek rozrządu silnika Twojego samochodu na pewno wytrzyma długo. Może się zdarzyć, że po 30-35 tysiącach kilometrów konieczna będzie wymiana wałka rozrządu i dźwigni. Zaskoczeni tym wynikiem, najbardziej dociekliwi kierowcy zaczęli badać ten problem i stwierdzili, że te wały, których twardość warstwy poddanej obróbce cieplnej jest mniejsza niż wymagana, ulegają intensywnemu zużyciu, że te krzywki, których otwory kanałów olejowych znajdują się nieco dalej od wierzchołków krzywek niż pozostałe ulegają stopniowemu zużyciu..

W toku badań pojawiło się szereg propozycji pozwalających na stworzenie korzystniejszego trybu pracy dla krzywek. Obejmuje to montaż przegród olejowych w obudowie wałka rozrządu oraz przeniesienie kanałów olejowych, a także zwiększenie mocy pomp olejowych itp.

Najprostszą metodą zaproponowaną przez kierowcę jest zapewnienie wymaganego trybu smarowania krzywki bez zwiększania dopływu oleju do kanałów wałka rozrządu. Po prostu więcej oleju jest kierowane na górę krzywki.

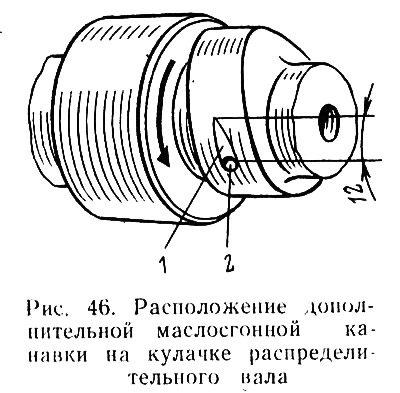

Jest to zapewnione w następujący sposób: od krawędzi otworu 2 (Ryż. 46) w kierunku krzywki za pomocą kamienia ściernego wybiera się rowek 1 w postaci kropli. Olej przepływa przez sztucznie wykonany kanał (zanikanie) i znacznie intensywniej niż wcześniej jest wychwytywany przez dźwignię i kierowany na górę krzywki.

Aby ustalić prawdziwy stan krzywek i dźwigni, wystarczy przesunąć palcem po ich powierzchni. Zużycie jest wyraźnie wyczuwalne. Potwierdzeniem wady są trudności, które napotykasz, gdy konieczne jest wyregulowanie szczelin między krzywkami i dźwigniami. Wałek rozrządu ze zużytymi krzywkami należy naprawić lub wymienić na nowy wraz z dźwigniami.

Pożądana jest wymiana wałka rozrządu, sprężyn lub obudowy łożyska wałka rozrządu w warunkach stacji obsługi, ponieważ podczas montażu występują pewne subtelności, a ponadto po zainstalowaniu nowych części konieczne będzie wykonanie znanego zestawu operacji: wymienić olej i filtr oleju; wyregulować napięcie łańcucha; ustawić czas zapłonu; wyreguluj szczeliny między dźwigniami a krzywkami wałków rozrządu.

Dla tych, którzy nadal decydują się na samodzielną wymianę wałka rozrządu z dźwigniami lub innymi częściami mechanizmu dystrybucji gazu, przypominamy: powierzchnie czopów łożysk wałków rozrządu oraz powierzchnie krzywek muszą być dobrze wypolerowane i nie mogą być być uszkodzony (ślady zakleszczeń, rys, kroków itp.). Jeśli w wyniku oględzin doszedłeś do wniosku, że wałek rozrządu może jeszcze służyć, sprawdź jeszcze jego bicie promieniowe. Aby to zrobić, potrzebujesz czopów łożysk wałka rozrządu (skrajny) zainstalować na dwóch pryzmatach i zmierzyć bicie promieniowe środkowych szyjek za pomocą wskaźnika. Nie powinien przekraczać 0,02 mm. Szczelina między czopami wałków rozrządu a łożyskami w obudowie nie może przekraczać 0,2 mm. Łożyska wewnętrzne powierzchni oprawy muszą być tożsame z czopami łożysk wału, tzn. nie mogą posiadać uszkodzeń, w tym śladów. Śruba koła pasowego wałka rozrządu musi być zamontowana na szczeliwie.

Jeśli zużycie krzywki wałka rozrządu nie przekracza 1 mm, możesz pozostawić ją na miejscu jeszcze przez jakiś czas. Aby określić stan krzywek i dźwigni wałków rozrządu, należy:

- zdejmij pokrywę mechanizmu dystrybucji gazu;

- obrócić wał korbowy za pomocą korby lub specjalnego klucza, aby obrócić wał korbowy silnika (samochody VAZ-2105 i -2107) aż znaki na kole zębatym i obudowie wałka rozrządu zrównają się;

- poluzować napięcie łańcucha lub paska;

- odblokować podkładkę zabezpieczającą pod śrubą mocującą koło zębate;

- upewnij się, że koło zębate nie obraca się po odkręceniu śruby mocującej. Odkręć śrubę ostrym ruchem;

- lekko stukając w wewnętrzną stronę zębatki, zdejmij ją razem z łańcuchem. Zaleca się tymczasowe połączenie przekładni i łańcucha, aby zachować ich względną pozycję. Opuść wiązkę tych części, aby koło zębate znalazło się między amortyzatorem a klockami napinacza;

- poluzować nakrętki kołnierza oporowego wałka rozrządu, odkręcić nakrętki mocujące obudowę łożyska i ostrożnie unieść ją razem z wałem;

- koniecznie sprawdź położenie tulei centrujących obudowy, które często gubią się podczas demontażu obudowy;

- sprawdź dźwignie. Ich powierzchnie robocze powinny być lustrzane. Przy dźwigniach można przywrócić tylko te, które są zużyte (rysy, rysy, otarcia) nie przekracza 0,3 mm. Jeśli zużycie jest większe, taka dźwignia jest beznadziejna.

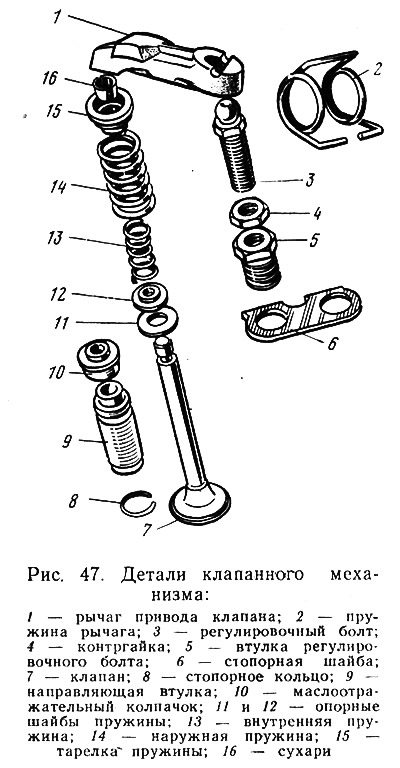

Zdejmij dźwignię 1 (Ryż. 47) nie przedstawia trudności. Naciskając jego koniec spoczywający na trzpieniu zaworu 7, obróć go wokół śruby regulacyjnej 3 i wyjmij. Należy pamiętać:

- gdzie znajdowała się każda z usuniętych dźwigni w celu przywrócenia każdej z dźwigni na swoje miejsce;

- że powierzchnie dźwigni stykające się z kulą śruby regulacyjnej muszą być lustrzane. Wszelkie odchylenia (ryzyko, żetony) - znak odrzucenia;

- aby wgłębienia na końcach trzpieni zaworów nie przekraczały 0,5 mm. Takie zużycie można naprawić za pomocą pilnika diamentowego i pasty polerskiej.

Aby zająć się bezpośrednio wałkiem rozrządu, należy go najpierw wyjąć z obudowy. Tylna strona krzywek powie ci o jakości regulacji szczeliny w minionym okresie. Jeśli powierzchnia nie ma zadrapań, zadrapań i ciemnego koloru, zapewniono niezbędne szczeliny. Tylna strona, wypolerowana na połysk, jest dowodem stałego kontaktu, czyli niewielkiej szczeliny. Jeśli ślady tarcia są widoczne tylko od krawędzi, winna jest dźwignia zamontowana z osnową. Dzieje się tak, gdy sprężyna dźwigni jest zdeformowana. Pamiętaj, że w przypadku sprężyny wolno leżącej końce muszą znajdować się w tej samej płaszczyźnie, a odległość między nimi musi wynosić 35 mm.

Najbardziej krytyczną operacją jest usunięcie nierówności powierzchni styku krzywek i dźwigni. Technika i narzędzie mogą być bardzo zróżnicowane w zależności od twoich możliwości i umiejętności. Entuzjaści samochodów używają wszystkiego, od szlifierek po pilniki igiełkowe, pręty i skórki ścierne. Ważne jest, aby wszystkie nierówności zeszlifować i wypolerować, usuwając przy tym jak najmniejszą warstwę utwardzonej powierzchni. Kolejnym warunkiem skuteczności wykonanej pracy jest dokładne oczyszczenie naprawianego wałka rozrządu i dźwigni z cząstek ściernych. W tym celu wystarczy umyć części w nafcie, benzynie i przedmuchać sprężonym powietrzem.

Montaż wałka rozrządu na miejscu to delikatna i odpowiedzialna operacja. Kolejność montażu jest następująca:

- Delikatnie włóż wałek rozrządu, obficie nasmarowany olejem silnikowym, do obudowy, aby łatwo było zainstalować kołnierz oporowy w pierścieniowym rowku przedniej szyjki;

- zamocować kołnierz oporowy za pomocą dwóch nakrętek;

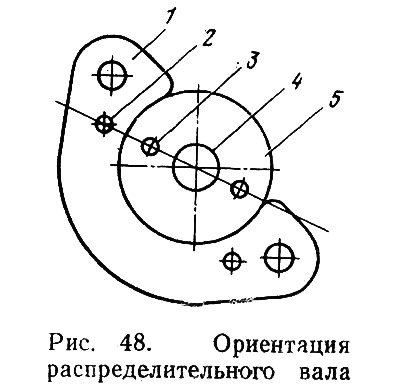

- zamontować wałek rozrządu 5 (Ryż. 48) tak, aby kołek centrujący 3 i otwór 4 pod śrubę w końcówce wału znajdowały się na tej samej osi z otworem technologicznym 2 w kołnierzu oporowym 1;

- poluzować przeciwnakrętkę śrub regulacyjnych i dokręcić ją o 3-5 mm, aby uniknąć deformacji trzpieni zaworów podczas obracania wału korbowego;

- czyste, obficie nasmarowane olejem silnikowym, założyć dźwignie wraz ze sprężynami na swoje miejsca, korzystając ze śladów wykonanych podczas demontażu. Pamiętaj: końce zaworów muszą być bezpiecznie umieszczone w rowkach dźwigni, a sprężyny muszą być zainstalowane bez zniekształceń;

- zamontować obudowę łożyska na śrubach dwustronnych głowicy cylindrów i ściśle przestrzegając zaleceń producenta, równomiernie dokręcić nakrętki, używając koniecznie klucza dynamometrycznego. Moment dokręcania nie może przekraczać 22 Nm.

Podczas montażu koła zębatego wałka rozrządu nie należy stosować siły. Umieść koło zębate na wale, upewniając się, że kołek blokujący na końcu wałka rozrządu wchodzi w jego otwór. Kolejny otwór na zębatce przeznaczony jest na wąsik podkładki znajdującej się pod śrubą mocującą zębatkę. Podczas ostatecznego dokręcania śruby upewnij się, że koło zębate się nie obraca.

Podczas samodzielnej wymiany wałka rozrządu w silnikach samochodowych VAZ-2105 i VAZ-2107 należy pamiętać, że uchwyt dławnicy na przednim końcu wału powinien być umieszczony na mastyksie uszczelniającym, aby zapobiec przedostawaniu się oleju w obszar paska rozrządu napędu i jego smarowaniu. W przypadku braku fabrycznego mastyksu można zastosować farbę nierozpuszczalną w oleju.

Jeszcze jedno ostrzeżenie. Zachowaj ostrożność podczas dokręcania nakrętek pokrywy rozrządu. Półka tej części jest bardzo delikatna i nie wytrzymuje przyłożenia do niej siły.

Po zamontowaniu wałka rozrządu z obudową i dźwigniami na miejscu należy wykonać takie czynności, jak naprężenie łańcucha lub paska rozrządu oraz wyregulowanie szczelin między krzywkami i dźwigniami.

Stukanie wału korbowego

Obce pukanie, które pojawiło się nieoczekiwanie w silniku, budzi niepokój każdego kierowcy - doświadczonego lub początkującego. Przede wszystkim musisz dowiedzieć się, który mechanizm silnika puka. Najłatwiej to ustalić za pomocą stetoskopu. W fabryce części samochodowych w Czernihowie (Oddział GAZ) opracowano specjalny stetoskop techniczny, który umożliwia słuchowe określenie stanu silnika i jego jednostek na podstawie generowanego hałasu. Aby to zrobić, wystarczy podłączyć sondę akustyczną do konkretnego węzła. Niektórzy kierowcy z powodzeniem diagnozują silnik za pomocą własnych stetoskopów. Stara olejarka jest przylutowana do stalowego pręta. Aby dokładnie określić źródło hałasu, końcówkę stalowego pręta przykłada się naprzemiennie do różnych części pracującego silnika, a puszkę oleju przykłada się do ucha. Dzięki temu, że cienkie dno puszki po oleju stanowi doskonałą membranę, nawet najdrobniejszy dźwięk nie da się ukryć przed słuchem.

Pukanie wału korbowego jest metaliczne, głuche. Jego częstotliwość wzrasta wraz ze wzrostem częstotliwości obrotów wału korbowego. Jeśli luz osiowy wału korbowego jest znacznie większy niż normalnie, stukanie nabiera ostrego tonu z nierównymi przerwami, szczególnie zauważalnym podczas płynnego przyspieszania i zwalniania prędkości.

Główne przyczyny stuków wału korbowego:

- zbyt wczesny zapłon. Jeśli to jest powód, to nie jest to wielka sprawa. Konieczne jest wyregulowanie ustawienia czasu zapłonu, a pukanie powinno zniknąć;

- stosowanie oleju, który nie odpowiada zalecanym przez zakład pod względem gatunku i jakości. Jeśli usterka nie zostanie rozpoczęta, to znaczy zostanie wykryta natychmiast, gdy tylko pojawi się pukanie, sytuację można naprawić, spuszczając olej, przepłukując układ olejem detergentowym i napełniając silnik świeżym olejem, jak przewidziano w instrukcje;

- niewystarczające ciśnienie oleju. Powoduje to nieprawidłowe działanie pompy oleju, reduktora ciśnienia, zatkanie kanałów układu smarowania. Biorąc pod uwagę, że w celu usunięcia usterek konieczny jest demontaż silnika (niech częściowo), nie powinieneś podejmować takiej pracy w domu.

Istnieje wiele innych przyczyn, które mogą powodować stukanie wału korbowego: zwiększony luz między czopami a panewkami łożysk głównych, niewspółosiowość i owalność czopów głównych, zwiększony luz między półpierścieniami oporowymi a wałem korbowym, poluzowanie śrub koła zamachowego do wału korbowego. We wszystkich przypadkach konieczny jest demontaż silnika, dlatego wymienione naprawy należy wykonywać w warsztacie.

Łożyska korbowodu

Zwykle stukanie łożysk korbowodu jest ostrzejsze niż stukanie łożysk głównych. Słychać to na biegu jałowym iw neutralnym położeniu dźwigni zmiany biegów. Pukanie wzrasta wraz ze wzrostem prędkości obrotowej wału korbowego. Aby ustalić, który z czterech korbowodów okazał się uszkodzony, należy po kolei wyłączyć z pracy jeden z cylindrów, usuwając przewód wysokiego napięcia ze świecy. Przyczyny stukania łożysk korbowodu są bardzo podobne do poprzednich: niewłaściwy kąt wyprzedzenia zapłonu; olej niskiej jakości; duże szczeliny między szyjami (teraz kręć) wał korbowy i tuleje; owalność lub zbieżność czopów korbowodu; niewspółosiowość osi górnej i dolnej głowicy korbowodu. I znowu musisz skontaktować się ze stacją serwisową, ponieważ silnik będzie musiał zostać zdemontowany.

Stukanie sworzni tłokowych

Dźwięk sworzni tłokowych jest metaliczny i ostry. Wielu kierowców często myli to pukanie z pukaniem detonacyjnym, ale ich natura jest inna. Pukanie palców tłoka, w przeciwieństwie do detonacji, jest lepiej słyszalne na biegu jałowym. W wyniku intensywnego rozwoju sworznia lub główki korbowodu szczeliny zwiększają się, co generuje stukanie.

Aby wyeliminować wadę, wymieniają palce lub korbowody, ale w obu przypadkach potrzebny jest specjalny sprzęt, piec grzewczy i duże umiejętności.