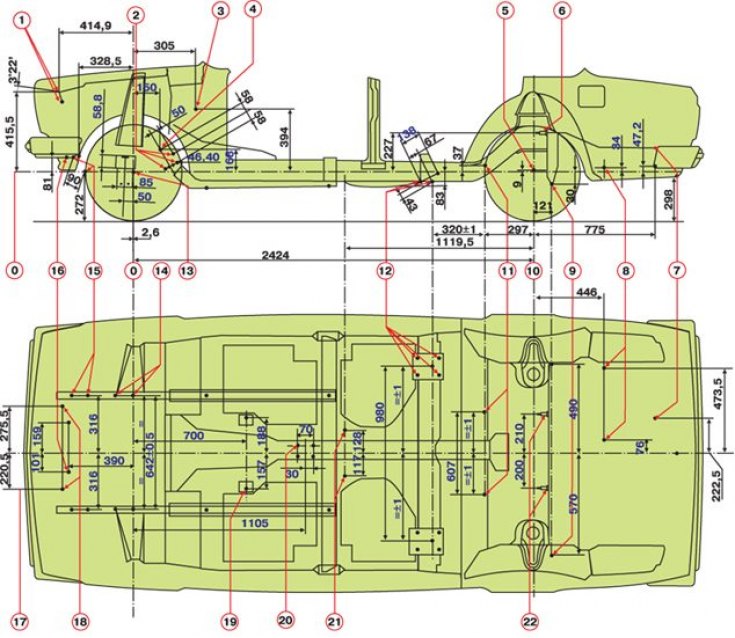

Podstawowe wymiary do sprawdzenia punktów mocowania jednostek

0 - linia bazowa; 1 – górne mocowanie grzejnika; 2 - mocowanie skrzyni korbowej mechanizmu kierowniczego i dźwigni wahadła; 3 - oś pedałów hamulca i sprzęgła; 4 – środek mechanizmu kierowniczego; 5 - środek tylnego koła; 6 – mocowanie amortyzatorów wspornika tylnego zawieszenia; 7 – tylne mocowanie tłumika; 8 - tłumik przedniego mocowania; 9 - mocowanie poprzecznego drążka tylnego zawieszenia; 10 – oś tylnych kół; 11 - mocowanie górnych podłużnych prętów tylnego zawieszenia; 12 - mocowanie dolnych podłużnic tylnego zawieszenia; 13 - środek przedniego koła; 14 - punkty mocowania belki poprzecznej przedniego zawieszenia; 15 – mocowanie stabilizatora; 16 - dolne mocowanie chłodnicy; 17 - oś samochodu; 18 - górne mocowanie chłodnicy; 19 – tylne mocowanie zespołu napędowego; 20 – mocowanie hamulca ręcznego; 21 - mocowanie wspornika wału kardana; 22 - mocowanie amortyzatorów tylnego zawieszenia

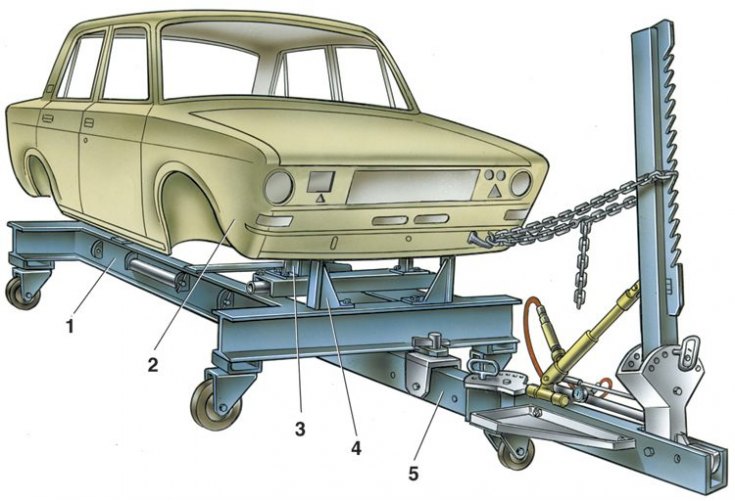

Instalacja do kontroli i naprawy nadwozi z urządzeniem do prostowania

1 - rama montażowa; 2 - karoseria; 3 – ramię mocowania poprzeczki przedniego wspornika zawieszenia; 4 – ramię mocowania stabilizatora stateczności przekroju; 5 - urządzenie opatrunkowe ze strzałą i urządzeniem hydraulicznym

Znaczna część prac blacharsko-lakierniczych przypada na pojazdy uprzywilejowane, które w większości przypadków wymagają sprawdzenia geometrii punktów mocowania zespołów i zespołów podwozia pojazdu.

Aby kontrolować geometrię punktów mocowania węzłów podwozia pokazanych na ryc. Główne gabaryty do sprawdzania punktów mocowania jednostek, a także do wykonywania skomplikowanych napraw karoserii z jednoczesną kontrolą, wykorzystują maszynę do naprawy i kontroli karoserii w połączeniu z urządzeniami prostującymi.

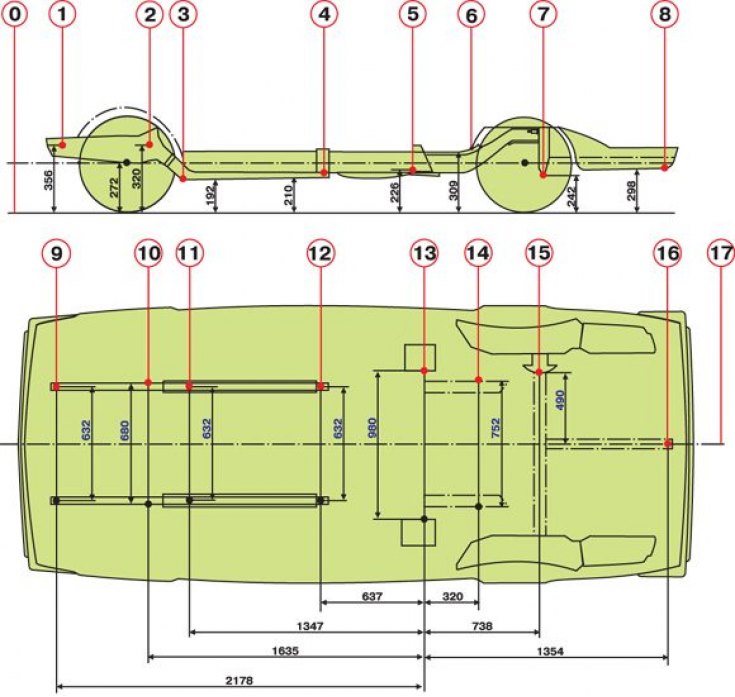

Punkty kontrolne podłogi ciała

1 - przecięcie osi przednich śrub stabilizatora z powierzchniami podłużnic; 2 - środek osi dolnych śrub do mocowania skrzyni korbowej mechanizmu kierowniczego i wspornika wahadła; 3 - przecięcie się środków przednich otworów technologicznych dźwigarów stropu przedniego z powierzchniami dźwigarów; 4 - przecięcie tylnych otworów technologicznych dźwigarów stropu przedniego z powierzchniami dźwigarów; 5 - środek osi śrub dolnych prętów podłużnych; 6 - środek osi śrub do mocowania górnych prętów podłużnych; 7 - przecięcie osi śruby pręta poprzecznego ze wspornikiem nadwozia; 8 - przecięcie środka tylnego otworu technologicznego wzmacniacza centralnego tylnej podłogi z powierzchnią wzmacniacza; 9 - środek osi przednich śrub stabilizatora; 10 - przecięcie środków osi dolnych śrub do mocowania skrzyni korbowej mechanizmu kierowniczego i wspornika dźwigni wahadła z powierzchniami błotników drzewców; 11 - środek przednich otworów technologicznych dźwigarów podłogi frontowej; 12 - środek tylnych otworów technologicznych podłużnic przedniej podłogi; 13 - przecięcie osi śrub dolnych prętów podłużnych z zewnętrznymi powierzchniami wsporników nadwozia; 14 - przecięcie osi śrub górnych prętów podłużnych z zewnętrznymi powierzchniami środkowych prętów; 15 - przecięcie osi śruby pręta poprzecznego ze wspornikiem nadwozia; 16 - środek tylnego otworu technologicznego tylnego wzmacniacza podłogowego; 17 - oś wzdłużna samochodu; 0 - linia odniesienia

Zgodnie z punktami kontrolnymi podłogi nadwozia, bez demontażu podwozia i zespołów, można sprawdzić położenie elementów podłogi na instalacji.

Opatrunek mocuje się na stelażu montażowym od strony zdeformowanej części ciała.

Uszkodzenia karoserii mogą być bardzo różne. Dlatego zasady naprawy w każdym indywidualnym przypadku powinny być inne, najbardziej odpowiednie dla tych uszkodzeń.

W prawie wszystkich przypadkach uszkodzenia ramy konieczne jest wymontowanie niektórych części w celu zlokalizowania uszkodzenia, wyprostowania i wyrównania ramy. W przypadku poważnych uszkodzeń zaleca się usunięcie wszystkich łatwo demontowalnych elementów tapicerki wewnętrznej w celu ułatwienia pomiaru, kontroli i montażu podnośników hydraulicznych lub śrubowych w celu wyeliminowania zniekształceń i ugięcia.

Edycja jest konieczna do przywrócenia pierwotnych wymiarów liniowych ramy nadwozia.

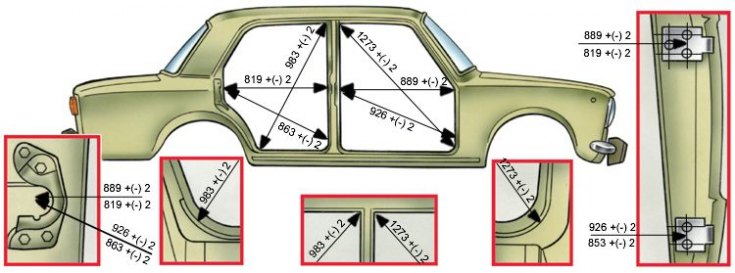

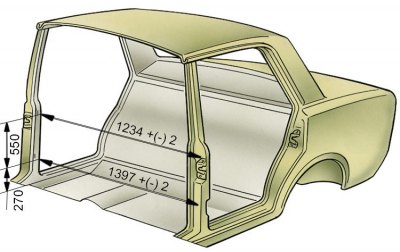

Referencyjne wymiary liniowe otworów drzwiowych

Wymiary przekątnej otworów przednich i tylnych drzwi pokazane na rysunku muszą wynosić odpowiednio 1273±2 mm i 983±2 mm.

Odległość między słupkami od środków ogniw górnych zawiasów stałych do przeciwległych słupków otworów, wzdłuż środka zamków drzwi, musi być równa: dla otwarcia drzwi przednich 889±2 mm, dla tył - 819±2 mm. Od środków ogniw dolnych zawiasów stałych do przeciwległych słupków otworów drzwiowych, pośrodku ustalaczy zamka, odległości muszą odpowiadać: do otwierania drzwi przednich - 926±2 mm, do tylnych - 863±2 mm.

Referencyjne wymiary liniowe między słupkami B

Odległość między środkowymi słupkami bez tapicerki na wysokości 270 mm i 270 550 mm od dna otworu musi wynosić odpowiednio 1397±2 mm i 1234±2 mm.

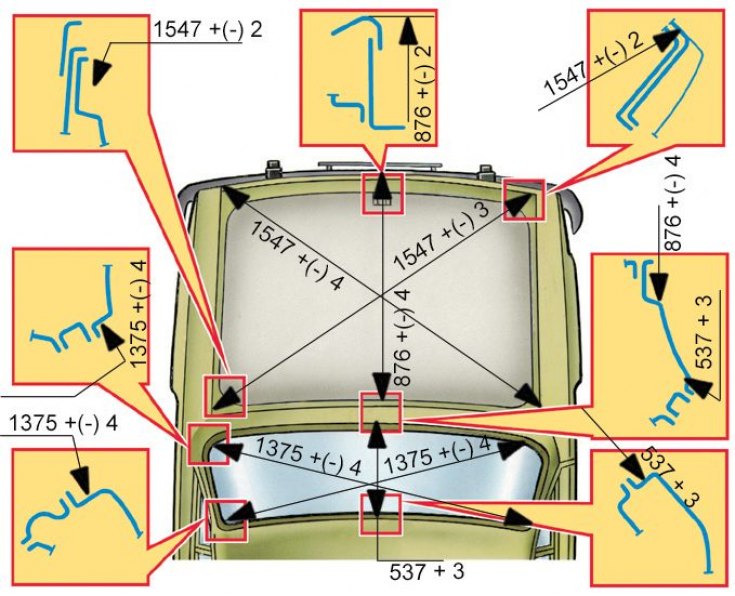

Referencyjne wymiary liniowe otworów szyby przedniej i maski

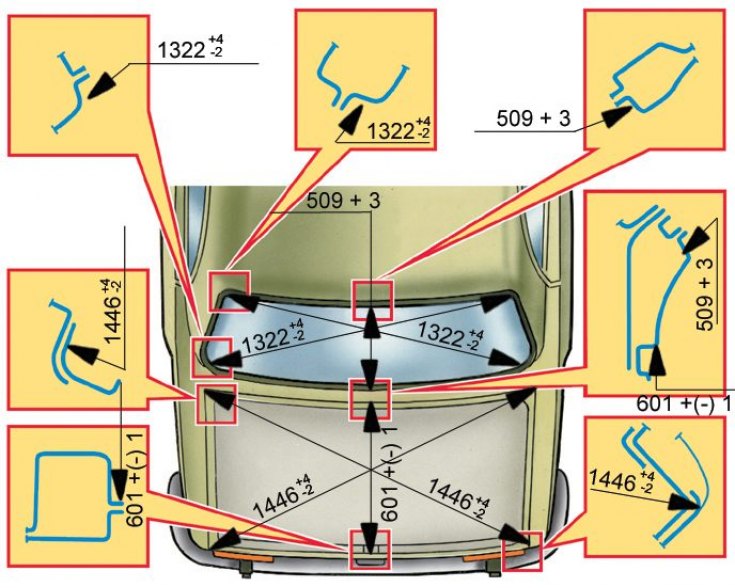

Referencyjne wymiary liniowe otworów tylnej szyby i pokrywy bagażnika

Wymiary przekątnej otworów okiennych powinny wynosić: dla okna wiatrowego 1375±4 mm (patrz ryc. Referencyjne wymiary liniowe otworów szyby przedniej i maski), na tylną szybę - 13224 -2 mm (patrz ryc. Referencyjne wymiary liniowe otworów tylnej szyby i pokrywy bagażnika).

Odległość między kołnierzami otworów okiennych wzdłuż osi samochodu musi być równa odpowiednio dla przedniej szyby 5373 mm, dla tylnej - 5093 mm.

Wymiary przekątnej muszą być równe dla otworu maski 1547±4 mm (patrz ryc. Referencyjne wymiary liniowe otworów szyby przedniej i maski), na klapę bagażnika - 1446 4-2 mm (patrz ryc. Referencyjne wymiary liniowe otworów tylnej szyby i pokrywy bagażnika). Szerokość otworów wzdłuż osi samochodu musi odpowiadać: na otwarcie maski 876±4 mm, a na pokrywę bagażnika - 601±1 mm.

Różnica w wymiarach ukośnych otworu przedniej szyby, a także otworów tylnej szyby, maski, pokrywy bagażnika tego samego nadwozia nie powinna przekraczać 2 mm.

Podczas naprawy nadwozia konieczne jest przywrócenie luzów zewnętrznych wskazanych na rysunkach (patrz ryc. Główne sekcje ciała (widok z boku ciała)) i (patrz ryc. Główne sekcje ciała (widok z góry ciała)), między nadwoziem a drzwiami, między nadwoziem a maską, między nadwoziem a pokrywą bagażnika.

Dopuszczalna nierówność szczeliny (stożek) nie więcej niż 1,5 mm, wystawanie powierzchni czołowych, względnie stałe, o nie więcej niż 2 mm.

Najczęściej podczas naprawy szkieletu konieczna jest wymiana błotników, paneli przednich i tylnych. Metody wymiany i naprawy tych części mogą być traktowane jako podstawa do naprawy innych części szkieletu i konieczna jest znajomość lokalizacji spoin.