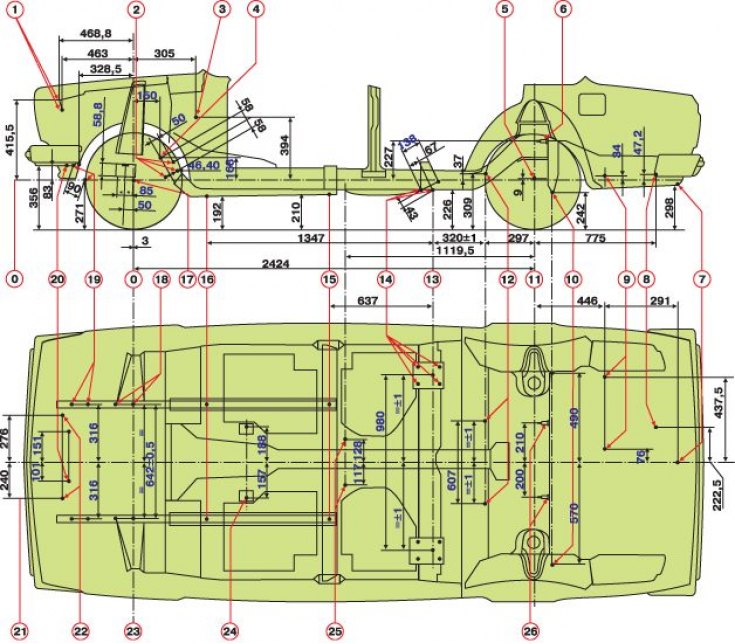

Główne wymiary do sprawdzania punktów mocowania jednostek

0 - linia bazowa; 1 – górne mocowanie grzejnika; 2 - mocowanie skrzyni korbowej mechanizmu kierowniczego i dźwigni wahadła; 3 - oś pedałów hamulca i sprzęgła; 4 – środek mechanizmu kierowniczego; 5 - środek koła; 6 – mocowanie amortyzatorów wspornika tylnego zawieszenia; 7 - środek tylnego otworu technologicznego centralnego wzmacniacza podłogi bagażnika; 8 – tylne mocowanie tłumika uwalniania gazów; 9 - tłumik mocowania przedniego; 10 - mocowanie poprzecznego drążka tylnego zawieszenia; 11 – oś tylnych kół; 12 - osie śrub do mocowania górnych podłużnic tylnego zawieszenia; 13 – osie śrub mocujących podłużnice dolne do wsporników nadwozia; 14 - wsporniki mocujące dolnych prętów podłużnych; 15 - środek tylnego otworu technologicznego przedniego dźwigara; 16 - środek otworu technologicznego przedniego dźwigara; 17 - środek koła; 18 - punkty mocowania belki poprzecznej przedniego zawieszenia; 19 – mocowanie stabilizatora; 20 - dolne mocowanie chłodnicy; 21 – oś samochodu; 22 - górne mocowanie chłodnicy; 23 - oś przednich kół; 24 – mocowanie wspornika tylnego zawieszenia silnika; 25 - mocowanie wspornika wału kardana; 26 - mocowanie amortyzatorów tylnego zawieszenia

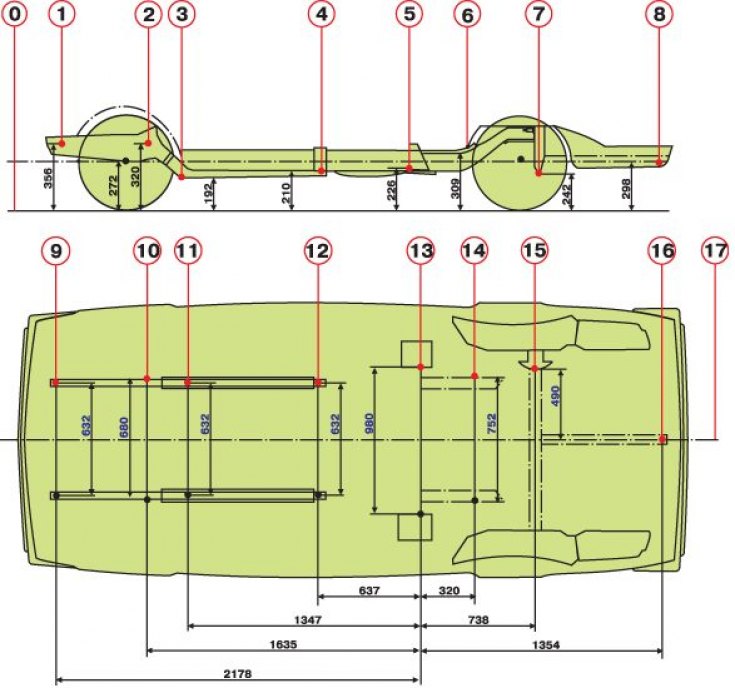

Punkty kontrolne podłogi ciała

0 – linia odniesienia; 1 - przecięcie osi przednich śrub stabilizatora z powierzchniami podłużnic; 2 - środek osi dolnych śrub do mocowania skrzyni korbowej mechanizmu kierowniczego i wspornika wahadła; 3 - przecięcie środków przednich otworów technologicznych stropu przedniego z powierzchniami dźwigarów; 4 - przecięcie tylnych otworów technologicznych dźwigarów stropu przedniego z powierzchniami dźwigarów; 5 - środek osi śrub dolnych prętów podłużnych; 6 - środek osi mocowania górnych prętów podłużnych; 7 - przecięcie osi śruby pręta poprzecznego ze wspornikiem nadwozia; 8 - przecięcie środka tylnego otworu technologicznego wzmacniacza centralnego tylnej podłogi z powierzchnią wzmacniacza; 9 - środek osi przednich śrub stabilizatora; 10 - przecięcie środków osi dolnych śrub do mocowania skrzyni korbowej mechanizmu kierowniczego i wspornika dźwigni wahadła z powierzchniami błotników drzewców; 11 - środki przednich otworów technologicznych podłużnic podłogi przedniej; 12 - środki tylnych otworów technologicznych dźwigarów podłogi przedniej; 13 - przecięcie osi śrub dolnych prętów podłużnych z zewnętrznymi powierzchniami wsporników nadwozia; 14 - przecięcie osi śrub górnych prętów podłużnych z zewnętrznymi powierzchniami środkowych prętów; 15 - przecięcie osi śruby pręta poprzecznego ze wspornikiem nadwozia; 16 - środek tylnego otworu technologicznego centralnego wzmacniacza tylnej podłogi; 17 - oś wzdłużna samochodu

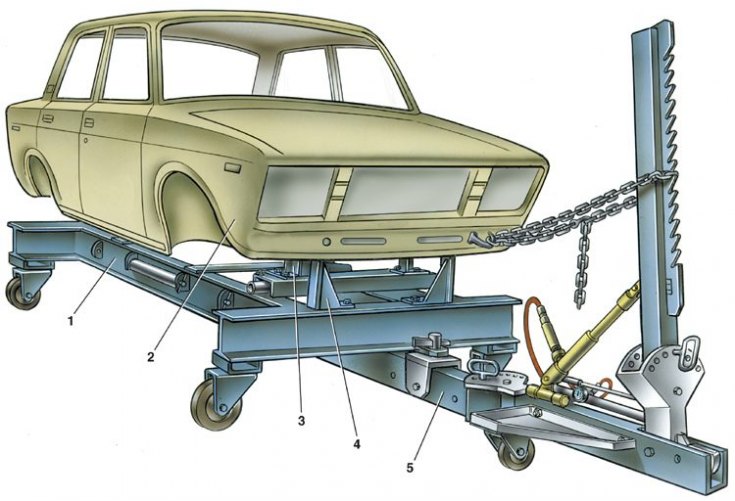

Instalacja do naprawy i kontroli nadwozi z urządzeniem do prostowania

1 - rama montażowa: 2 - karoseria; 3 – ramię mocowania poprzeczki przedniego wspornika zawieszenia; 4 – ramię mocowania stabilizatora stateczności przekroju; 5 - urządzenie obciągające z wysięgnikiem i urządzeniem hydraulicznym

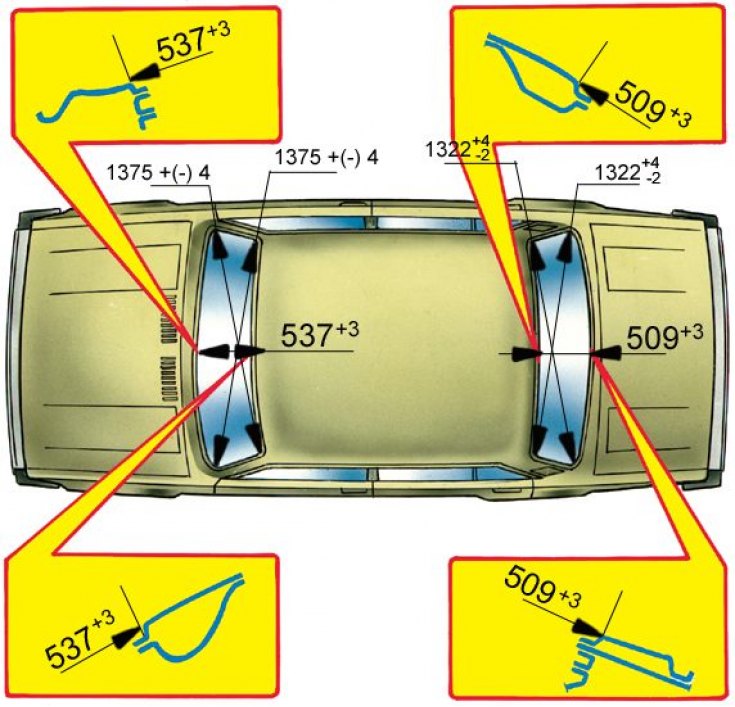

Referencyjne wymiary liniowe otworów szyby przedniej i tylnej

Znaczna część prac blacharsko-lakierniczych przypada na pojazdy uprzywilejowane, które w większości przypadków wymagają sprawdzenia geometrii punktów mocowania zespołów i zespołów podwozia pojazdu.

Aby kontrolować geometrię punktów mocowania węzłów podwozia pokazanych na ryc. Główne wymiary do sprawdzania punktów mocowania jednostek i ryc. Punkty kontrolne do sprawdzania podłogi nadwozia, a także do skomplikowanych napraw z jednoczesną kontrolą, jednostka naprawy i kontroli nadwozia jest używana w połączeniu z urządzeniami do opatrunków (patrz ryc. Instalacja do naprawy i kontroli nadwozi z urządzeniem do prostowania).

Opatrunek jest mocowany na ramie od strony zdeformowanej części ciała.

Uszkodzenia ciała mogą być bardzo różne. Dlatego zasady naprawy w każdym indywidualnym przypadku powinny być własne, najbardziej odpowiednie dla tych uszkodzeń.

W prawie wszystkich przypadkach uszkodzeń konieczne jest wymontowanie niektórych części w celu zlokalizowania uszkodzenia, wyprostowania i wyrównania ramy. W przypadku poważnych uszkodzeń należy usunąć wszystkie łatwo demontowalne elementy tapicerki wewnętrznej, aby ułatwić pomiar, kontrolę i instalację podnośników hydraulicznych lub śrubowych w celu wyeliminowania zniekształceń i odkształceń.

Edycja jest konieczna do przywrócenia pierwotnych wymiarów liniowych ramy nadwozia.

Wymiary przekątnej otworów okiennych powinny być dla okna wiatrowego (patrz ryc. Referencyjne wymiary liniowe otworów szyby przedniej i tylnej) 1375±4 mm, na tył - 1322+4 (1322 –2) mm. Odległości między kołnierzami otworów okiennych wzdłuż osi pojazdu muszą być równe odpowiednio dla szyby przedniej 537 mm3, dla szyby tylnej - 509 mm3.

Różnica w wymiarach ukośnych otworu przedniej szyby, a także otworów tylnej szyby, maski, pokrywy bagażnika tego samego nadwozia nie może przekraczać 2 mm.

Najczęściej naprawa szkieletu wymaga wymiany błotników, paneli dachowych, przednich i tylnych. Metody wymiany i naprawy tych części można traktować jako podstawę do naprawy innych części ramy. Musisz także znać lokalizację spoin.