Wycofanie

1. Auto montujemy na otworze widokowym lub wiadukcie (cm. "Przygotowanie pojazdu do konserwacji i naprawy").

2. Wyjmij głowicę cylindrów z silnika (cm. "Uszczelka głowicy cylindrów - wymiana").

3. Zdejmij miskę olejową silnika (cm. "Miska olejowa silnika - demontaż i montaż").

4. Odkręć nakrętki kołpaków korbowodu (bez demontażu wału korbowego) i wypchnij tłok wraz z korbowodem z bloku cylindrów (cm. "Wał korbowy - demontaż i montaż").

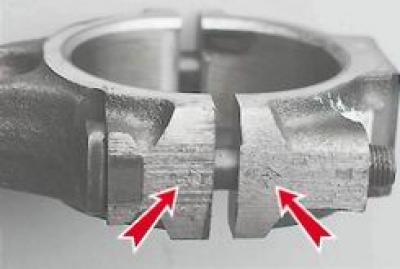

5. Wyciągamy stalowo-aluminiową wkładkę z osłony korbowodu.

Numer cylindra, w którym są zainstalowane, jest wybity na korbowodzie i kołpaku.

6. Montujemy korbowód w imadle i usuwamy z tłoka dwa pierścienie zaciskowe i jeden pierścień zgarniający olej z ekspanderem.

7. Przez trzpień wyciskamy palec z korbowodu i wyjmujemy tłok.

Podobnie wyjmij tłoki pozostałych cylindrów.

Przed zainstalowaniem grupy tłoków na korbowodzie należy wybrać jej części.

Dobór części korbowodu i grupy tłoków

1. Dobieramy tłok do cylindra. Szacowana szczelina między cylindrem a tłokiem silnika powinna wynosić 0,06-0,08 mm. Jest to określane przez pomiar cylindrów i tłoków i zapewniane jest przez zainstalowanie tłoków tej samej klasy co cylindry. Maksymalny dopuszczalny prześwit wynosi 0,15 mm. Średnica tłoka mierzona jest w płaszczyźnie prostopadłej do sworznia tłokowego, w odległości 52,4 mm od denka tłoka. Tłoki produkowane są według średnicy zewnętrznej w pięciu klasach (A, B, C, D i E) do 0,01 mm, a według średnicy otworu na sworzeń tłokowy - trzy kategorie do 0,004 mm. Jako części zamienne dostępne są tłoki grupy A, C i E. Klasa tłoka (list) i kategorii otworu sworznia tłokowego (numer) wybity na dnie tłoka.

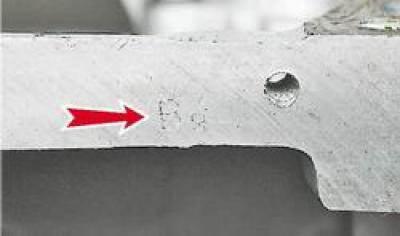

Do prawidłowego ustawienia tłoka względem cylindra na ściance tłoka (obok szefa) oznaczyć ukończone "P", który powinien być skierowany w stronę przodu bloku cylindrów.

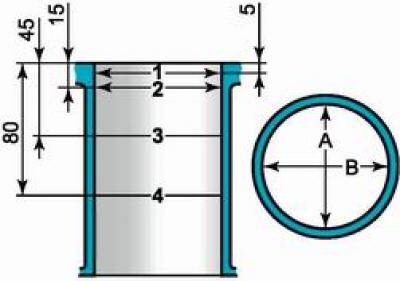

Średnicę cylindra mierzymy suwmiarką w czterech strefach, zarówno w kierunku wzdłużnym, jak i poprzecznym silnika.

W strefie pasa 1 cylindry praktycznie się nie zużywają. Dlatego na podstawie różnicy wymiarów pierwszego i pozostałych pasów oceniamy stopień zużycia cylindra.

Schemat pomiaru średnic cylindra: 1, 2, 3 i 4 - numery pasów; A i B - kierunki pomiaru

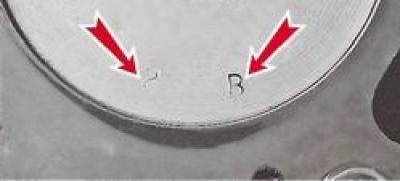

Cylindry są podzielone według średnicy na pięć klas co 0,01 mm: A, B, C, D i E. Klasa cylindra jest wybita na dolnej płaszczyźnie bloku.

2. Wybieramy palec do tłoka. Sworzeń jest osadzony w górnej głowicy korbowodu z pasowaniem ciasnym i obraca się swobodnie w występach cylindrów. W zależności od średnicy zewnętrznej palce są podzielone na trzy kategorie do 0,004 mm. Kategorie są oznaczone kolorowym znakiem na końcu palca: niebieski - pierwsza kategoria, zielony - druga, czerwony - trzecia. Parowanie sworznia tłokowego i tłoka sprawdzamy poprzez włożenie sworznia tłokowego (smarowane olejem silnikowym) w otwory piast tłoków. Sworzeń tłokowy należy założyć, naciskając po prostu kciukiem i nie wypaść, gdy palec znajduje się w pozycji pionowej.

3. Sprawdź szczelinę między rowkami a pierścieniami tłokowymi. Luzy muszą odpowiadać wartościom podanym w tabeli. 8.1.3 (patrz poniżej). Zwiększony luz prowadzi do szybkiego zużycia (łamanie) rowki tłokowe.

Tabela 8.1.2. Wymiary głównych współpracujących części silnika

|

Części współpracujące |

Wymiary części, mm |

Dopuszczalny |

||

|

Wał |

Otwór |

|||

|

Tłok - cylinder (do silnika VAZ-2103) |

Klasa A |

75,94-75,95 |

76,00-76,01 |

0,15 |

|

Klasa B |

75,95-75,96 |

76,01-76,02 |

||

|

klasa C |

75,96-75,97 |

76,02-76,03 |

||

|

klasa D |

75,97-75,98 |

76,03-76,04 |

||

|

klasa E |

75,98-75,99 |

76,04-76,05 |

||

|

Tłok - cylinder (dla silników VAZ-2106, VAZ-21011) |

Klasa A |

78,94-78,95 |

79,00-79,01 |

0,15 |

|

Klasa B |

78,95-78,96 |

79,01-79,02 |

||

|

klasa C |

78,96-78,97 |

79,02-79,03 |

||

|

klasa D |

78,97-78,98 |

79,03-79,04 |

||

|

klasa E |

78,98-78,99 |

79,04-79,05 |

||

|

Sworzeń tłoka - tłok |

1. kategoria (niebieska etykieta) |

21,970-21,974 |

21,982-21,986 |

- |

|

2. kategoria (Zielona etykieta) |

21,974-21,978 |

21,986-21,990 |

||

|

3. kategoria (czerwona etykieta) |

21,978-21,982 |

21,990-21,994 |

||

|

Sworzeń tłoka - głowica korbowodu |

21,970-21,982 |

21,940-21,960 |

- |

|

Tabela 8.1.3. Luzy w współpracujących rowkach i pierścieniach tłokowych

|

Części współpracujące |

Wymiary części, mm |

Dopuszczalny |

|

|

wysokość pierścienia |

Szerokość rowka |

||

|

Górny pierścień uszczelniający - rowek tłoka |

1,478-1,490 |

1,535-1,555 |

0,15 |

|

Dolny pierścień uszczelniający - rowek tłoka |

1,978-1,990 |

2,015-2,035 |

0,15 |

|

Pierścień zgarniający olej - rowek tłoka |

3,925-3,937 |

3,957-3,977 |

0,15 |

Tabela 8.1.4. Szczeliny pierścieni tłokowych

|

Nazwa pierścionka |

Rozmiar szczeliny, mm |

|

Górny pierścień kompresyjny |

0,30-0,45 |

|

Dolny pierścień kompresyjny |

0,25-0,40 |

|

Pierścień zgarniający olej |

0,25-0,40 |

Montaż korbowodu i grupy tłoków

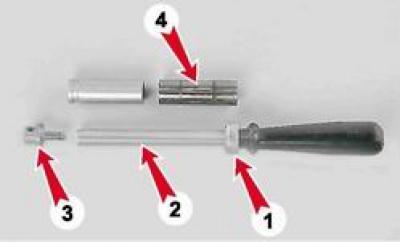

1. Kładziemy palec 4 na trzpieniu 2, nie dokręcając zbyt mocno ogranicznika 3.

2. Schłodzić palec korbowodu w zamrażarce. Podgrzewamy górną głowicę korbowodu do 240°C za pomocą palnika lub przemysłowej suszarki do włosów, zaciskamy korbowód w imadle i kładziemy na nim tłok (etykieta "P" na tłoku musi znajdować się po stronie otworu wylotowego oleju na dolnej głowicy korbowodu).

3. Wciskamy palec zamontowany na trzpieniu w otwory występów tłoka i górną głowicę korbowodu, aż pasek pierścieniowy 1 zatrzyma się na uchwycie w tłoku.

4. Po schłodzeniu korbowodu nasmaruj palec olejem silnikowym przez trzy otwory w każdym piaście tłoka oraz przez szczelinę między piastą a korbowodem.

5. Nasmaruj pierścienie tłokowe i rowki olejem silnikowym. Instalujemy pierścienie na tłoku i orientujemy zamki pierścieni. Blokada górnego pierścienia dociskowego powinna być ustawiona pod kątem 30-45°do osi sworznia tłokowego, blokada dolnego pierścienia dociskowego powinna być skierowana w przeciwnym kierunku, a blokada pierścienia zgarniającego olej - pod kątem 30-45°do osi sworznia tłokowego między zamkami pierścieni uszczelniających. Zamontować dolny pierścień dociskowy rowkiem w dół. Jeśli pierścień jest zaznaczony "SZCZYT" Lub "SŁUP", powinien być skierowany w stronę dna tłoka. Złącze rozpieraka sprężyny pierścienia zgarniającego olej musi znajdować się po stronie przeciwnej do blokady pierścienia.

6. Po zamontowaniu pierścieni zamontować wał korbowy zgodnie z oznaczeniem (tłoki 1. i 4. cylindra muszą być w BMT) i naprzemiennie wprowadzać tłoki z pierścieniami i korbowodami do 2. i 3. cylindra. W tym samym czasie etykiety "P" na tłokach musi być skierowany w stronę przodu bloku cylindrów. Do zaciskania pierścieni zaleca się użycie trzpienia widocznego na zdjęciu.

Następnie montujemy łożyska korbowodu na miejscu, po uprzednim nasmarowaniu ich i czopów wału korbowego olejem silnikowym i łączymy korbowody z czopami wału korbowego. Montujemy osłony zgodnie ze znakami i dokręcamy je nakrętkami momentem 43,4-53,5 Nm. Obracając wał korbowy o 180°, łączymy korbowody 1. i 4. cylindra z wałem korbowym. Sprawdź łatwość obracania się wału korbowego.

7. Montaż pozostałych usuniętych części odbywa się w odwrotnej kolejności.

8. Napełnij silnik olejem silnikowym (cm. "Olej silnikowy – kontrola poziomu i wymiana").

10. Wyreguluj napięcie łańcucha (cm. "Łańcuch rozrządu - wymiana").

11. Wyreguluj odstęp między dźwigniami a krzywkami wałków rozrządu (cm. "Luz między dźwigniami zaworów a krzywkami wałków rozrządu - regulacja"). Sprawdzamy swobodny obrót mechanizmu korbowego.

12. Wyreguluj napięcie paska napędowego generatora (cm. "Pasek napędowy alternatora - regulacja napięcia i wymiana").

13. W silniku gaźnikowym sprawdzamy iw razie potrzeby regulujemy czas zapłonu (cm. "Regulacja zapłonu – kontrola i regulacja").

14. Napełnij układ płynem chłodzącym (cm. "Płyn chłodzący – kontrola poziomu i wymiana").

15. Uruchamiamy silnik i pracujemy na biegu jałowym przez 20-30 minut, stopniowo zwiększając prędkość obrotową wału korbowego do 2000 obr./min. Podczas pracy silnika kontrolujemy szczelność układów silnika, ciśnienie oleju, temperaturę płynu chłodzącego. W przypadku wykrycia obcych dźwięków podczas pracy silnika zatrzymujemy silnik, aby wyeliminować przyczyny ich pojawienia się.