Demontaż i instalacja

Podnieś tył samochodu i zdejmij koło. Zdejmij bęben hamulcowy. Po poluzowaniu linki hamulca postojowego odłączyć od dźwigni 10 (patrz ryc. 110) końcówki linki klocka napędu ręcznego, wyjmij zawleczkę, naciśnij palec 9 i zdejmij dźwignię 10. Zdejmij sprężyny prowadzące 5 klocka, odłącz górną 7 i dolną 3 sprężynę łączącą klocka i zdejmij klocek 4.

Po podjęciu środków zapobiegających wyciekowi płynu hamulcowego z pompy hamulcowej, odłączyć przewód doprowadzający płyn hamulcowy od cylindra koła i zatkać wloty cylindra i przewodu. Zdejmuje się cylinder koła 6. Podczas wymiany tarczy hamulcowej 11 odkręca się śruby jej mocowania do kołnierza tylnej osi koła.

Montaż części mechanizmu hamulcowego odbywa się w odwrotnej kolejności, biorąc pod uwagę:

- po zamontowaniu okładzin na tarczy hamulcowej należy zwrócić uwagę na prawidłowe ułożenie końców okładzin w rowkach ograniczników tłoczków cylindra oraz na płycie podstawy;

- przed montażem bębna nasmaruj pas podporowy piasty 2 smarem grafitowym lub LSTs-15.

Po zmontowaniu mechanizmów hamulcowych naciśnij pedał hamulca 2-3 razy z siłą 40 kgf, aby ustawić tłoki w pozycji roboczej. Następnie sprawdź łatwość obracania się koła (dozwolone jest lekkie dotykanie bębna klockami). Następnie wyreguluj hamulec postojowy.

Demontaż i montaż cylinderków hamulcowych

Zdejmij zaślepki ochronne 2 (patrz ryc. 111), a następnie wyciśnięty (w jakąkolwiek stronę) z korpusu cylindra tłoki 4 są montowane z częściami do automatycznej regulacji szczeliny między szczękami a bębnem. Zespół tłoka jest zainstalowany na uchwycie 67.7820.9525 tak, aby występy uchwytu zakrywały łeb śruby ograniczającej 10. Specjalnym śrubokrętem, obracając tłok 4, odkręć śrubę ograniczającą 10 od tłoka. Ze śruby usuwa się uszczelkę 5 z miseczką podtrzymującą 6 i krakersy 8. Pierścień oporowy 9 i śruba oporowa 10 są rozdzielone.

Montaż automatu i samego cylindra odbywa się w odwrotnej kolejności, biorąc pod uwagę:

- śruby oporowe tłoków są dokręcane momentem obrotowym 0,4-0,7 kgf-m;

- szczelina A na pierścieniach oporowych powinna być skierowana pionowo do góry, odchylenie od pionu jest dozwolone nie więcej niż 30°. Takie rozmieszczenie szczelin zapewnia całkowite usunięcie powietrza z napędu hamulca koła podczas odpowietrzania hamulca;

- do wciskania pierścieni użyć narzędzia 67.7823.9532;

- w celu wstępnego ściśnięcia pierścieni oporowych tłoki są wciskane w korpus cylindra za pomocą specjalnego narzędzia w postaci cylindra ze stożkowym otworem wewnętrznym;

- siła wciskania tłoka w cylinder musi wynosić co najmniej 35 kgf. Przy mniejszym wysiłku wymień pierścień oporowy;

- przy wciskaniu tłoka do cylindra należy zachować rozmiar 4,5-4,8 mm i 67 mm (maksymalny) dla swobodnego dopasowania bębna hamulcowego; przed zamontowaniem części w korpusie cylindra są one obficie nasmarowane płynem hamulcowym.

Po montażu sprawdzany jest ruch każdego tłoka w korpusie cylindra. Powinny poruszać się swobodnie w granicach 1,25-1,65 mm. Nakładki ochronne 2 są instalowane jako ostatnie.

Sprawdzanie szczegółów

Cylindry kół

Sprawdź czystość powierzchni roboczych cylindra, tłoków i pierścieni oporowych. Powierzchnie muszą być lustrzane, bez widocznych nierówności, aby nie dochodziło do wycieków płynu i przedwczesnego zużycia uszczelnień i tłoków. Wady lustra cylindra są eliminowane przez docieranie lub szlifowanie. Jednak zwiększenie średnicy wewnętrznej powyżej 20,7 mm jest niedozwolone. Sprawdź stan śruby ograniczającej 10 (patrz ryc. 111), sprężyny 7, miseczka podporowa 6 i krakersy 8. W razie potrzeby wymień uszkodzone części na nowe. Wymienić uszczelki na 5 nowych. Sprawdź stan kapturków ochronnych 2 i wymień je w razie potrzeby.

Naramienniki

Dokładnie sprawdź pod kątem uszkodzeń lub odkształceń na podkładkach. Sprawdź elastyczność sprzęgła i sprężyn prowadzących klocka. W razie potrzeby wymień je na nowe. Sprężyny sprzęgające nie powinny wykazywać szczątkowych odkształceń, gdy dolna sprężyna jest rozciągana siłą 14 kgf, a górna 30 kgf (w sprężynach sprawnych cewki są w bliskim kontakcie ze sobą). Sprawdzić czystość podkładek, w przypadku stwierdzenia zabrudzeń lub śladów smaru należy dokładnie wyczyścić podkładki metalową szczotką i przemyć benzyną lakową. Ponadto sprawdź, czy wewnątrz bębna nie ma wycieków smaru. Wykryte usterki są korygowane. Klocki są wymieniane na nowe, jeśli ich grubość jest mniejsza niż 1,5 mm. Wymiana odbywa się jednocześnie na obu mechanizmach hamulcowych, tj. obie pary.

Bębny hamulcowe

Sprawdź bębny hamulcowe. Jeśli na powierzchni roboczej występują głębokie zagrożenia lub nadmierna owalność, oznacza to, że bębny są wytaczane na maszynie. Następnie bębny są również szlifowane na maszynie drobnoziarnistymi prętami ściernymi. Zwiększa to trwałość okładzin oraz poprawia równomierność i skuteczność hamowania. Dopuszcza się zwiększenie średnicy bębna po wytaczaniu i szlifowaniu do 201 mm. Maksymalna dopuszczalna średnica bębna wynosi 201,5 mm. Wymagania te muszą być ściśle przestrzegane, w przeciwnym razie naruszona zostanie siła bębna, a także skuteczność hamowania.

Sprawdzanie cylindrów kół na stanowisku

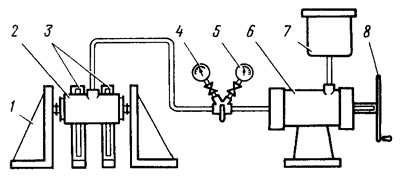

Zainstaluj butlę na stojaku, przymocuj do niej rurociąg z manometrów (Ryż. 122) i pompować system. Ograniczniki 1 są ustawione tak, aby tłoki cylindra koła opierały się o nie. Sprawdź, czy nie ma wycieku płynu. Podłącz manometr niskiego ciśnienia; powoli obracając kołem zamachowym do sterowania cylindrem napędowym, ustaw ciśnienie płynu na 0,5 kgf / cm2. Sprawdź, czy ustawione ciśnienie jest utrzymywane przez 5 minut. Powtórz ten sam test przy ciśnieniu 1 kgf/cm2; 2; 3; 4 i 5 kgf/cm2.

Ryż. 122. Schemat sprawdzania cylindrów tylnych hamulców: 1 - ograniczniki tłoka; 2 - testowany cylinder; 3 - wspornik cylindra; 4 - manometr niskiego ciśnienia; 5 - manometr wysokiego ciśnienia; 6 - cylinder do wytwarzania ciśnienia; 7 - statek; 8 - koło zamachowe

Następnie zmniejsz ciśnienie i podłącz manometr wysokiego ciśnienia. Przestrzegając tych zasad, powtórz test przy ciśnieniu 50 kgf / cm2; 100 i 150 kgf/cm2. Niedopuszczalne jest obniżenie ciśnienia na skutek wycieku cieczy przez elementy uszczelniające, połączenia rurociągów, króćce tłoczące ciecz lub przez pory odlewu. Drobny (nie więcej niż 5 kgf/cm2 przez 5 min) spadek ciśnienia, zwłaszcza przy wyższych ciśnieniach, na skutek kurczenia się uszczelnień.