Uwaga! Wytaczanie i honowanie cylindrów należy przeprowadzać w specjalistycznych warsztatach.

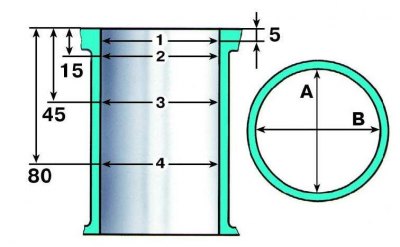

Uwaga 1: Istnieją dwa rozmiary cylindrów remontowych.

Pierwszy rozmiar naprawy: średnica cylindrów jest zwiększona o 0,4 mm.

Drugi rozmiar naprawy: średnica zwiększona o 0,8 mm.

Nawet jeśli defekty zostaną znalezione tylko w jednym cylindrze, konieczne jest rozwiercenie wszystkich czterech cylindrów do jednego rozmiaru naprawy.

Uwaga 2. Istnieje specjalne urządzenie do pomiaru cylindrów - średnicę.

1. Dokładnie oczyść pozostałości starych uszczelek z powierzchni bloku cylindrów. Dokładnie obejrzyj blok, szczególnie przy otworach na śruby głowicy bloku. Jeśli na bloku pojawią się pęknięcia, należy go wymienić.

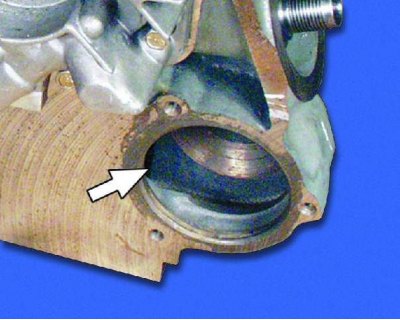

2. Sprawdź szczelność płaszcza chłodzącego bloku cylindrów. W tym celu należy zatkać otwór pod pompą wodną i wlać naftę do płaszcza chłodzącego. Jeśli zauważalny jest wyciek nafty, urządzenie nie jest szczelne i należy je wymienić.

3. Zbadaj cylindry. Jeśli na lustrze cylindra znajdują się zadrapania, otarcia, skorupy i inne wady, rozwiercić cylindry do rozmiaru naprawy (patrz uwaga 1) lub wymienić blok cylindrów. W przypadku defektów o głębokości większej niż 0,8 mm, urządzenia nie można naprawić i należy je wymienić. Usuń osad w górnej części butli. Jeśli pasek utworzył się tam z powodu zużycia cylindra, usuń go za pomocą skrobaka.

4. Zmierz średnice cylindrów w dwóch prostopadłych płaszczyznach (wzdłuż i w poprzek bloku cylindrów) i cztery pasy (patrz uwaga 2). Jeśli wynik uzyskany w co najmniej jednym cylindrze przekracza wartość nominalną o więcej niż 0,15 mm, konieczne jest rozwiercenie cylindrów do następnego rozmiaru naprawy.

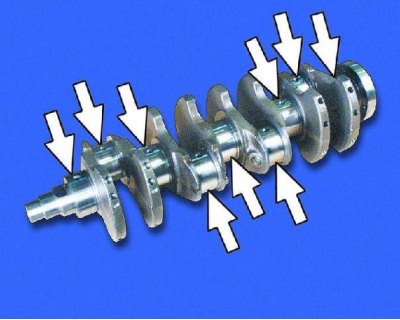

5. Sprawdź luzy między panewkami łożysk głównych a czopami wału korbowego. Nominalna szczelina musi mieścić się w zakresie 0,026–0,073 mm. Maksymalna dopuszczalna szczelina wynosi 0,15 mm. Jeżeli uzyskany wynik przekracza 0,15 mm, wał korbowy należy zeszlifować na kolejny nadwymiar i założyć tuleje o odpowiednim nadwymiarze.

Producent zaleca sprawdzanie szczelin plastikowym drutem pomiarowym w następujący sposób:

- 1). Dokładnie oczyść łóżka i nakrycia z osadów olejowych.

- 2). Oczyścić czopy wału korbowego i panewki łożysk.

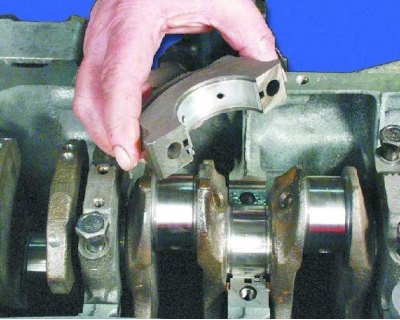

- 3). Połóż wał korbowy na łożu łożysk głównych z założonymi tulejami.

- 4). Umieść kawałki skalibrowanego drutu z tworzywa sztucznego na czopach wału korbowego.

- 5). Założyć osłony łożysk radykalnych z zamontowanymi w nich luźnymi piórami, owinąć śruby mocowania osłon i dokręcić momentem 82 Nm (8,2 kgfm), bez obracania wału korbowego.

- 6). Zdejmij pokrywy łożysk głównych. Szczelina jest określana na podstawie stopnia spłaszczenia drutu za pomocą skali wydrukowanej na opakowaniu drutu.

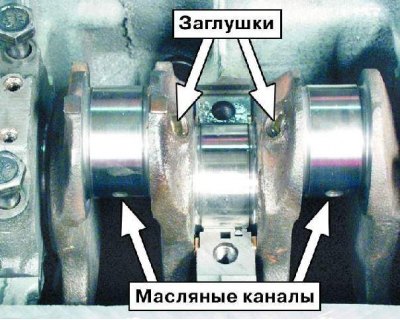

6. Dokładnie oczyść i przepłucz kanały olejowe wału korbowego. Nie wyciskaj samodzielnie wtyczek, w razie potrzeby skontaktuj się z serwisem.

7. Jeżeli czopy korbowodu i korbowodu posiadają drobne zarysowania, rysy lub zużycie czopów przekracza 0,03 mm lub owalność czopów jest większa niż 0,03 mm, to czopy należy zeszlifować do najbliższego rozmiaru naprawy. Następnie wypoleruj szyjki i stępić ostre krawędzie sfazowań kanałów olejowych za pomocą stożka ściernego. Umyj wał korbowy i przedmuchaj kanały olejowe sprężonym powietrzem. Owalność i zbieżność wszystkich szyjek nie powinna przekraczać 0,005 mm. Po wyszlifowaniu szyjek zamontuj wkładki o odpowiednich rozmiarach naprawczych. Jeśli wał korbowy jest pęknięty, wymień go.

8. Sprawdź panewki łożysk głównych. Jeśli mają ślady, zadrapania, rozwarstwienia, wtrącenia cząstek stałych itp., wymień wkładki.