Cylindry kół

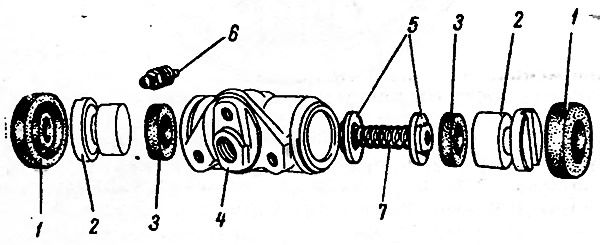

Zdemontować cylinderki hamulcowe, z których należy zdjąć zaślepki ochronne 1 (Ryż. 6-20) i tłoki 2, zdjąć uszczelki 3, miseczki podporowe 5 i sprężynę 7. Następnie odkręcić złączkę 6. Sprawdzić czystość powierzchni roboczych cylindra i tłoków. Powierzchnie muszą być idealnie gładkie i pozbawione chropowatości, aby zapobiec wyciekom płynu i przedwczesnemu zużyciu uszczelnień i tłoków. Wyeliminuj defekty na lustrze cylindra poprzez docieranie lub szlifowanie. Jednak zwiększenie wewnętrznej średnicy cylindra jest niedozwolone.

Ryż. 6-20. Cylinderek koła Szczegóły: 1 - nasadka ochronna; 2 - tłok; 3 - uszczelniacz; 4 - korpus cylindra koła; 5 - kubki wiosenne; 6 - złączka wylotu powietrza; 7 - wiosna

Wymienić uszczelki na 3 nowe. Sprawdź stan kapturków ochronnych 1 i wymień je w razie potrzeby.

Sprawdź stan sprężyny 7. Jej długość w stanie swobodnym powinna wynosić 34 mm, pod obciążeniem 34,3±1,96 N (3,5±0,2 kgf) - 17,8 mm, w razie potrzeby wymienić.

Przed montażem obficie nasmaruj wszystkie części płynem hamulcowym. Zamontuj części w odwrotnej kolejności do demontażu. Po złożeniu należy sprawdzić ruch tłoków, który powinien być płynny, bez zacięć.

Naramienniki

Dokładnie sprawdź klocki pod kątem uszkodzeń lub odkształceń.

Sprawdź elastyczność sprężyn sprzęgających, zarówno górnej, jak i dolnej; wymień je w razie potrzeby.

Sprężyny nie powinny wykazywać odkształceń szczątkowych po rozciągnięciu: dolne - z siłą 343 N (35 kgf), górny - 412 N (42 kgf).

Sprawdzić czystość okładzin, w przypadku stwierdzenia zabrudzeń lub śladów smaru dokładnie oczyścić okładziny szczotką drucianą i przepłukać benzyną lakową, dodatkowo sprawdzić, czy nie ma wycieków smaru lub oleju do wnętrza bębna; rozwiązywać problemy.

Wymień klocki na nowe, jeśli ich grubość jest mniejsza niż 1,5-2 mm.

Bębny hamulcowe

Zbadaj je. Jeżeli na powierzchni roboczej występują głębokie rowki lub nadmierna owalność, przewiercić bębny na maszynie.

Następnie na tokarce zmiel bębny drobnoziarnistymi prętami ściernymi. Zwiększa to trwałość okładzin oraz poprawia równomierność i skuteczność hamowania.

Największy dopuszczalny wzrost nominalnej średnicy bębna (250 mm) po wytaczaniu i szlifowaniu 1 mm. Ta tolerancja musi być ściśle przestrzegana. w przeciwnym razie naruszona zostanie siła bębna, a także skuteczność hamowania.

Sprawdzenie cylindrów tylnych hamulców na stanowisku.

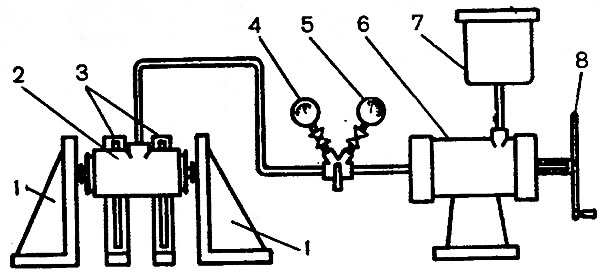

Zainstaluj butlę na stojaku, podłącz do niej rurociąg od manometrów (Ryż. 6-21) i pompować system.

Ryż. 6-21. Schemat sprawdzania cylindrów kół tylnych hamulców: 1 - ograniczniki tłoka; 2 - testowany cylinder; 3 - wspornik cylindra; 4 - manometr niskiego ciśnienia; 5 - manometr wysokiego ciśnienia; 6 - cylinder do wytwarzania ciśnienia; 7 - statek; 8 - koło zamachowe

Ustaw ograniczniki 1 tak, aby tłoki cylindra koła opierały się o nie.

Sprawdź, czy nie ma wycieków płynu. Podłącz manometr niskiego ciśnienia; powoli obracając kołem zamachowym w celu sterowania cylindrem napędowym, ustaw ciśnienie płynu na 0,05 MPa (0,5 kgf/cm2).

Upewnić się, że ustawione ciśnienie jest utrzymywane przez 5 minut. Powtórzyć ten sam test przy ciśnieniu 0,1-0,2-0,3-0,4-0,5 MPa (1-2-3-4-5 kgf/cm2).

Zmniejszyć ciśnienie i podłączyć manometr wysokiego ciśnienia. Przestrzegając tych zasad, powtórzyć badanie przy ciśnieniu 5-10-15 MPa (50-100- 15G kgf/cm2).

Niedopuszczalne jest obniżenie ciśnienia na skutek wycieku cieczy przez elementy uszczelniające, połączenia rurociągów, armaturę pompującą ciecz lub przez pory odlewu.

Drobny (nie więcej niż 0,5 MPa (5 kgf/cm2) w ciągu 5 minut) spadek ciśnienia, zwłaszcza przy wyższych ciśnieniach, na skutek kurczenia się uszczelnień.