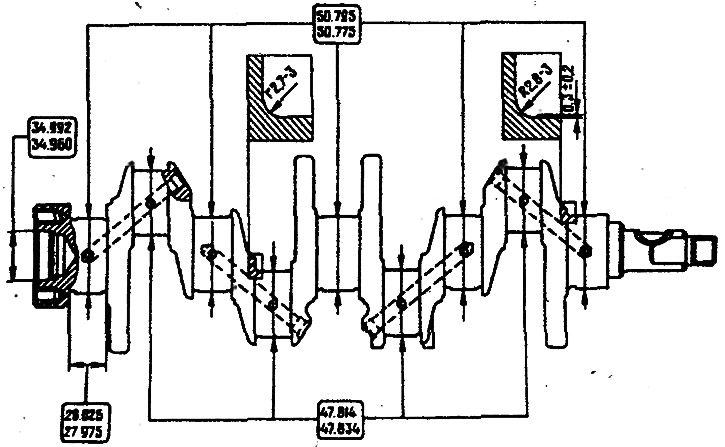

Ryż. 2-35. Główne wymiary korbowodu i głównych czopów wału korbowego oraz ich zaokrągleń

Czyszczenie kanałów układu smarowania

Aby wyczyścić, wyjmij zatyczki kanałów. Następnie pogłębiaczem A.94016/10 wbić gniazda świec, założyć trzpień A.94016, dokładnie przepłukać kanały benzyną i przedmuchać sprężonym powietrzem.

Za pomocą trzpienia A.86010 wciśnij nowe korki i dla większej niezawodności uszczelnij każdy korek w trzech punktach rdzeniem.

Czopy główne i korbowody

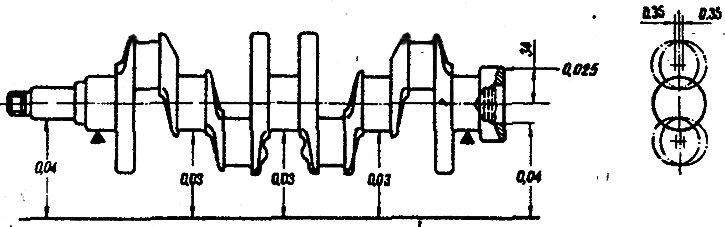

Badanie. Zamontować wał korbowy na dwóch pryzmatach (Ryż. 2-36) i sprawdź wskaźnikiem:

- bicie czopów głównych: maksymalne dopuszczalne 0,03 mm;

- bicie powierzchni lądowania pod kołem łańcuchowym i łożyskiem wału wejściowego skrzyni biegów; maksymalne dopuszczalne 0,04 mm;

- przesunięcie osi czopów korbowodu od płaszczyzny przechodzącej przez osie korbowodu i czopów głównych; maksymalna dopuszczalna±0,35 mm;

- nieprostopadłość względem osi wału korbowego powierzchni końcowej kołnierza. Podczas obracania wału wskaźnik montowany jest z boku, w odległości 34 mm (Ryż. 2-36) od osi wału nie powinien wykazywać bicia większego niż 0,025 mm.

Ryż. 2-36. Dopuszczalne bicie głównych powierzchni wału korbowego

Pęknięcia nie są dozwolone na głównych czopach korbowodu i na policzkach wału korbowego. Jeśli zostaną znalezione, wymień wał.

Na powierzchniach wału korbowego łączenie się z krawędziami roboczymi uszczelek, zadrapania, wyszczerbienia i zagrożenia są niedozwolone.

Zmierz średnice czopów głównych i korbowodów. Szyjki należy oszlifować, jeśli ich zużycie jest większe niż 0,03 mm lub owalność szyjek jest większa niż 0,003 mm, a także jeśli na szyjkach występują rysy i ślady.

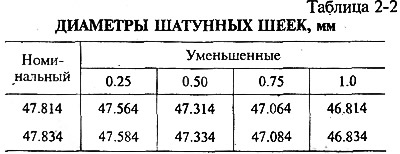

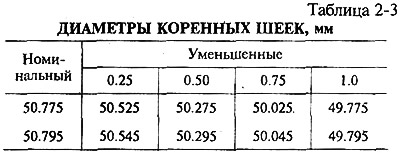

Szlifowanie szyi. Zeszlifować czopy korbowodu głównego i korbowodu, zmniejszając o 0,25 mm, aby uzyskać, w zależności od stopnia zużycia, średnice odpowiadające wartościom podanym w tabeli. 2-2, 2-3 i promienie zaokrąglenia szyjki, jak pokazano na ryc. 2-35.

Po szlifowaniu i późniejszym wykończeniu szyjek dobrze wypłucz ostrze, aby usunąć pozostałości ścierne. Kanały smarowania przy wykręconych korkach przepłukać kilka razy benzyną pod ciśnieniem. Na pierwszym policzku wału korbowego zaznacz wielkość redukcji czopów głównego i korbowodu (na przykład K 0,25; Ř 0,50). Owalność i zbieżność czopów głównych i korbowodów po szlifowaniu nie powinna przekraczać 0,007 mm.

Panewki łożysk głównych

Nie wykonuj żadnych czynności regulacyjnych na wkładkach. Jeśli są zadrapania, zagrożenia lub rozwarstwienia, wymień wkładki.

Sprawdź luz między tulejami a czopami wału korbowego:

- umieść kawałek skalibrowanego plastikowego drutu na szyi, który ma być sprawdzony;

- zamontować osłony z łożyskami głównymi i dokręcić śruby mocujące osłon momentem 80,36 Nm (8,2 kgfm);

- zdjąć osłony i według wielkości spłaszczenia drutu według skali opakowania (Ryż. 2-37) określić wielkość szczeliny.

Szczelinę między czopami wału korbowego a tulejami można również określić obliczeniowo, mierząc średnice czopów głównych, łoża tulei i grubość tulei.

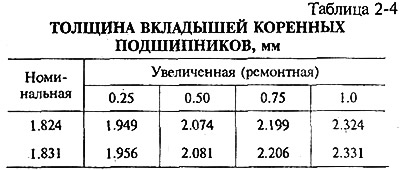

Nominalna szczelina projektowa wynosi 0,050 -0,095 mm. Jeśli jest mniejszy niż limit (0,15 mm), możesz ponownie używać tych wkładek dousznych. Jeśli szczelina jest większa niż limit, wymień wkładki na tych szyjkach na nowe. Jeśli czopy wału korbowego są zużyte i zeszlifowane do rozmiaru naprawy, wymień tuleje na naprawcze (zwiększona grubość, patrz tabela 2-4). Oznaką prawidłowego montażu i krycia szyjek z tulejami jest swobodny obrót wału korbowego.

Liczby 0,25, 0,50 itd. wskazać wielkość ubytku średnicy czopów wału korbowego po szlifowaniu.