Demontaż i instalacja

Rurociągi odłącza się od reduktora poprzez odkręcenie nakrętek mocujących go do stojaka błotnika nadwozia, a reduktor ciśnienia jest usuwany. Podczas odłączania rurociągów należy zwrócić uwagę na ich położenie, aby podczas instalacji podłączyć je do tych samych gniazd. Niedopuszczalna jest zamiana rurociągów.

Montaż regulatora ciśnienia odbywa się w odwrotnej kolejności.

Demontaż, kontrola części i montaż

W zależności od charakteru usterki demontaż reduktora ciśnienia może być całkowity lub niekompletny. W przypadku wycieku płynu spod korka regulator nie jest całkowicie demontowany. W tym celu odkręć korek 1 (patrz ryc. 119), wyjąć sprężynę 2 wraz z miseczką podporową i podając sprężone powietrze do komory C, wypchnąć popychacz 19 wraz z pierścieniami uszczelniającymi 5 i tuleją 4 z obudowy.

Całkowity demontaż przeprowadza się w przypadku wycieku płynu hamulcowego spod szyby 12 lub niezgodności charakterystyki regulatora ciśnienia podczas badania na stanowisku. Przy całkowitym demontażu wiertłem 2,5-3 mm należy wywiercić punkty przebicia szyby 12, uważając przy tym, aby nie uszkodzić obudowy regulatora. Szkło 12 jest dociskane specjalnym urządzeniem i usuwane wraz ze sprężyną 11, ogranicznikami 8, 9 i kołpakiem 10. Następnie usuwa się pierścień ustalający 7, po uprzednim wciśnięciu tulei 13 w obudowę. Trzymając tuleję 13 na tłoczysku, wyjmuje się tłok 14 w komplecie z uszczelką 6, sprężyną, podkładkami, pierścieniem uszczelniającym 15 i tuleją 13. Tuleja 17 jest zablokowana w obudowie pierścieniem 16 i nie można jej wyjąć z obudowy.

Korek 1 jest odkręcany, a sprężyna 2 i popychacz 19 są montowane z płytką, pierścieniem 18, o-ringami 5 i tuleją 4 z obudowy.

Sprawdź sprężynę 11. Jej długość powinna wynosić 24 mm pod obciążeniem (110±11) N.

Sprawdzanie szczegółów

Umyj części alkoholem izopropylowym lub płynem hamulcowym i dokładnie je obejrzyj. Powierzchnie części nie mogą być uszkodzone ani wyraźnie zużyte. Sprawdź stan i elastyczność sprężyny tulei popychacza. Jego długość powinna wynosić 7,5 mm pod obciążeniem (14±1,5) H. Uszkodzone i zużyte części oraz oringi wymieniamy na nowe.

Na stanowisku BS-137.000 sprawdzana jest szczelność zaworu regulatora ciśnienia, zwiniętego w korku 1. Jeżeli wycieka z niego płyn, wymieniany jest zespół grzybka regulatora z zaworem.

Montaż

Zmontować zespół popychacza, smarując wszystkie części płynem hamulcowym. Zmontowany zespół montujemy w obudowie regulatora ciśnienia, zakładamy miseczkę ze sprężyną i dokręcamy korek 1 momentem (39,2—49) Nm

Sprawdza się zagłębienie korka 3 w korpusie regulatora, które powinno wynosić 1-2 mm. Podczas montażu szybę 1 wymienia się na nową.

Sprawdzenie regulatora ciśnienia na stanowisku

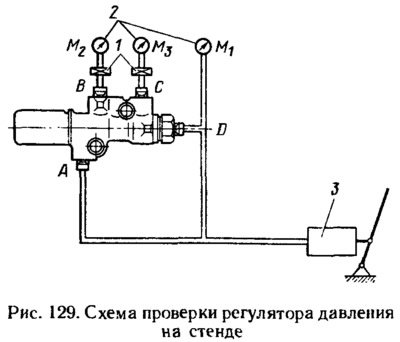

Po zainstalowaniu reduktora ciśnienia na stojaku należy go podłączyć zgodnie z rys. 129.

Odpowietrz układ przez zawory 1.

Sprawdź szczelność połączenia regulatora ze stojakiem (wyciek płynu hamulcowego jest zabroniony) .

Na wejścia A i D regulatora podawane jest pulsujące ciśnienie 0-8 MPa z częstotliwością około 1 Hz. Wykonaj 15-20 cykli docierania części regulatora. Ciśnienie jest wytwarzane przez cylinder 3.

Określ ciśnienie włączenia regulatora. W tym celu użyj manometrów 2 (M 1 i M 2). Powoli przykładając ciśnienie do wejść A i D, zmierz ciśnienie, przy którym pojawia się różnica między ich odczytami. Ciśnienie na manometrze M 1 będzie wzrastać w tym samym tempie, a tempo wzrostu ciśnienia na manometrze M 2 będzie się zmniejszać, a jego odczyty będą opóźnione. Ciśnienie, przy którym zaczyna pojawiać się różnica wskazań manometrów, odpowiada ciśnieniu włączenia reduktora. Powinno być (3,5±0,5) MPa.

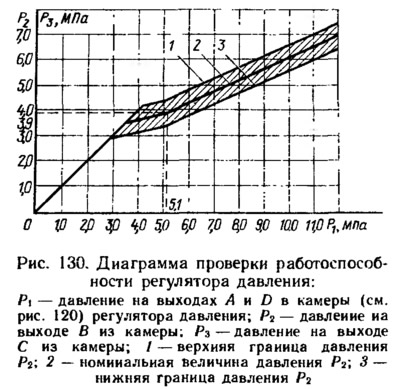

Sprawdzić działanie reduktora ciśnienia w zakresie 3-12 MPa na wlotach A i D. Ciśnienie na wylocie B (odczyt manometru M 2) musi mieścić się w zacienionym obszarze (Ryż. 130).

Odczyty manometru M 3 i M 2 (patrz ryc. 129) nie powinno różnić się o więcej niż 0,5 MPa w zakresie od 0 do 12 MPa na wejściach A i D regulatora.