Tuleja podtrzymująca 3 jest zainstalowana w skrzyni korbowej, upewniając się, że jej występy wchodzą do otworów skrzyni korbowej. W przypadku konieczności wymiany łożyska tocznego 5 należy je wcisnąć pod prasą trzpieniem 67.7853.9585.

Obficie nasmarować zęby zębatki smarem FIOL-1. i jego pozostałe powierzchnie cienką warstwą tego samego smaru, zamontować szynę w skrzyni korbowej 4, wsuwając ją przez tuleję podtrzymującą 3, aż zatrzyma się w specjalnym urządzeniu, aby wytrzymać rozmiar (115±0,25) mm między środkiem koła napędowego a zewnętrznym końcem ogranicznika ciągu.

Smar FIOL-1 nakłada się na zęby koła napędowego i wkłada do łożyska kulkowego, aż pojawi się na górnym końcu łożyska. Następnie zainstaluj zespół przekładni z łożyskiem w skrzyni korbowej. Maksymalna siła docisku łożyska wynosi 1500 N. Całkowita ilość smaru dla zębatki, przekładni napędowej i łożyska powinna wynosić 20-30 g.

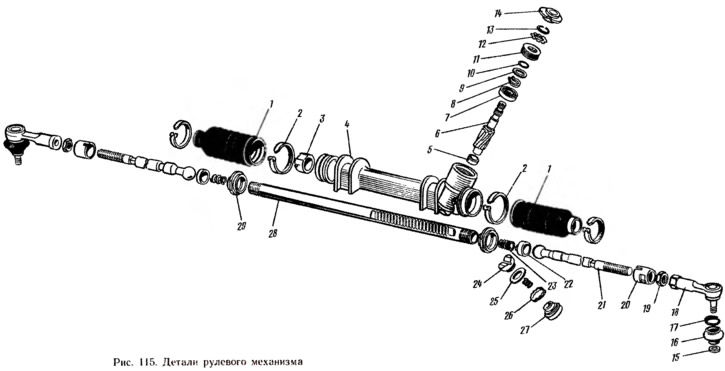

Kluczem 67.7812.9536 dokręcić momentem nakrętkę koła napędowego (50±5) N·m, założyć podkładkę ochronną 9 (patrz ryc. 115) i wypełnić przestrzeń nad nakrętką smarem UNIOL-1.

Ustaw przekładnię napędową w pozycji ruchu prostoliniowego pojazdu [określonego przez rozmiar (115±0,25) mm, patrz ryc. 114].

Zainstaluj ogranicznik 24 szyn (patrz ryc. 115) pierścieniem uszczelniającym 25, aż zatrzyma się w szynie (do stanu bezsensownego). Zamontować pierścień ustalający 26, sprężynę oporową i dokręcić nową nakrętkę 27 kluczem 67.7812.9537 momentem 11-13 Nm, następnie poluzować nakrętkę o 2 części (24°), zapewnić szczelinę do 0,12 mm między nakrętką a ogranicznikiem szyny, niezbędną do skompensowania rozszerzalności cieplnej części i tolerancji produkcyjnych dla ich produkcji. Moment odkręcenia nakrętki musi wynosić co najmniej 4,51 Nm. Następnie trzpień 67.7853.95861 wciśnij osłonę 14 na wałek przekładni (patrz ryc. 115) więc oznacza to A i B (patrz ryc. 113) na pylniku i na skrzyni korbowej pokrywały się, a pylnik ściśle przylegał do końca skrzyni korbowej. Następnie upewniają się, że moment obrotu koła zębatego w obszarze całego skoku mieści się w granicach 60-170 N cm przy częstotliwości obrotów 30 min-1. Jeżeli moment obrotowy przekładni nie mieści się w określonych granicach, należy zidentyfikować i wyeliminować przyczyny zacierania się części, zwracając szczególną uwagę na ogranicznik zębatki, koło napędowe i zębatkę. Następnie dokręć nakrętkę 27 (patrz ryc. 115) zatrzymać się w dwóch nowych przeciwległych punktach, zaciskając gwint skrzyni korbowej bez wpływu na nakrętkę. Pozycja nakrętki jest oznaczona farbą, aby kontrolować położenie nakrętki.

Zamontować wewnętrzny zawias końcówki drążka dokręcając przegub kulowy 20 momentem zapewniającym swobodny ruch główki drążka w podporze bez luzu osiowego. W tej pozycji przeciwnakrętka 29 jest dokręcana momentem 78,5–88,3 Nm, a kołnierze przeciwnakrętek są wciskane w rowki wspornika i szyny. Podczas montażu zawiasów wewnętrznych smar SHRUS-4 nakłada się we wnęce podpór w ilości 10 g na każdą podporę.

Po zamontowaniu należy upewnić się, że na osłonach ochronnych 1 nie występują zgrubienia i zakleszczenia przy obracaniu koła zębatego z częstotliwością 30 min-1, a moment obrotowy koła zębatego (na tej samej częstotliwości) w obszarze całego udaru mieści się w przedziale 60-170 N cm (6,1-17,33 kgf cm). W przeciwnym razie przyczyny zidentyfikowanych wad są eliminowane.

Moment obrotowy przekładni sprawdza się za pomocą dynamometru 02.7812.9501 z tuleją wciąganą 67.7812.9540.

Jeśli zewnętrzne końcówki 18 prętów zostały usunięte, są one przykręcane do wewnętrznych końcówek 21 i mocowane za pomocą przeciwnakrętek 19.

Notatki

1. Trzpień rurowy ∅ 18 mm.