Цилиндри на точковима

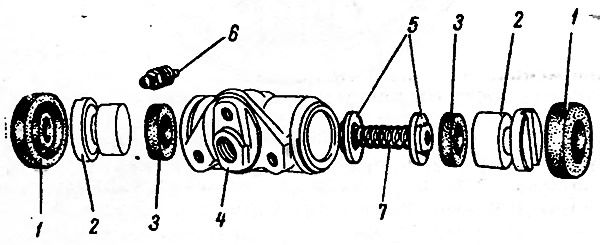

Раставите цилиндре точкова, за које уклоните заштитне поклопце 1 (пиринач. 6-20) и клипова 2, уклоните заптивке 3, потпорне чаше 5 и опругу 7. Затим одврните спој 6. Проверите чистоћу радних површина цилиндра и клипова. Површине морају бити савршено глатке и без храпавости како би се спречило цурење течности и превремено хабање заптивки и клипова. Отклоните недостатке на огледалу цилиндра преклапањем или брушењем. Међутим, повећање унутрашњег пречника цилиндра није дозвољено.

Сл. 6-20. Детаљи цилиндра точка: 1 - заштитни поклопац; 2 - клип; 3 - заптивач; 4 - тело цилиндра точка; 5 - опружне чаше; 6 - прикључак за излаз ваздуха; 7 - пролеће

Замените заптивке са 3 нове. Проверите стање заштитних капица 1 и замените их ако је потребно.

Проверите стање опруге 7. Њена дужина у слободном стању треба да буде 34 мм, под оптерећењем 34,3±1,96 Н (3,5±0,2 кгф) - 17,8 мм, замените ако је потребно.

Све делове обилно подмажите кочионом течношћу пре састављања. Инсталирајте делове обрнутим редоследом од растављања. Након монтаже, проверите кретање клипова, које треба да буде глатко, без заглављивања.

Јастучићи

Пажљиво проверите да ли су јастучићи оштећени или деформисани.

Проверите еластичност опруга спојнице, горњих и доњих; замените их ако је потребно.

Опруге не би требало да имају заостале деформације када су истегнуте: ниже - са силом од 343 Н (35 кгф), горњи - 412 Н (42 кгф).

Проверите чистоћу облога, ако се нађу прљавштина или трагови масноће, пажљиво очистите облоге жичаном четком и исперите минералним алкохолом, поред тога проверите да ли има цурења масти или уља унутар бубња; отклањање проблема.

Замените јастучиће новим ако је дебљина јастучића мања од 1,5-2 мм.

Кочиони бубњеви

Испитајте их. Ако на радној површини постоје дубоки жлебови или прекомерни овал, пробушите бубњеве на машини.

Затим, на стругу, млевите бубњеве са абразивним ситнозрнатим шипкама. Ово повећава издржљивост облога и побољшава уједначеност и ефикасност кочења.

Највеће дозвољено повећање називног пречника бубња (250 мм) након бушења и брушења 1 мм. Ова толеранција се мора стриктно придржавати. у супротном, нарушава се снага бубња, као и ефикасност кочења.

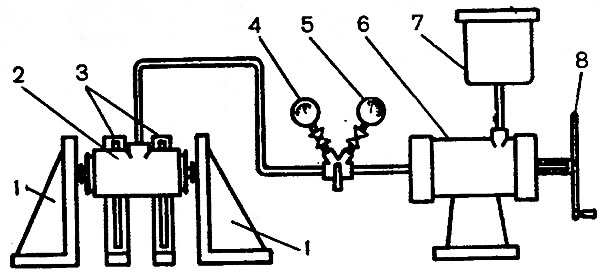

Провера цилиндара точкова задњих кочница на постољу.

Поставите цилиндар на постоље, спојите цевовод од манометара на њега (пиринач. 6-21) и пумпа систем.

Сл. 6-21. Шема за проверу цилиндара точкова задњих кочница: 1 - граничници клипа; 2 - испитани цилиндар; 3 - носач цилиндра; 4 - манометар; 5 - манометар високог притиска; 6 - цилиндар за стварање притиска; 7 - посуда; 8 - замајац

Подесите граничнике 1 тако да се клипови цилиндра точкова ослањају на њих.

Проверите да ли цури течност. Повежите манометар ниског притиска; полако окрећући замајац за контролу погонског цилиндра, подесите притисак течности на 0,05 МПа (0,5 кгф/цм2).

Уверите се да се подешени притисак одржава 5 минута. Поновити исти тест под притиском од 0,1-0,2-0,3-0,4-0,5 МПа (1-2-3-4-5 кгф/цм2).

Смањите притисак и повежите манометар високог притиска. Пратећи ова правила, поновите испитивање под притиском од 5-10-15 МПа (50-100- 15Г кгф/цм2).

Није дозвољено смањење притиска услед цурења течности кроз заптивне елементе, прикључке цевовода, арматуре за пумпање течности или кроз поре одливака.

Минор (не више од 0,5 МПа (5 кгф/цм2) у року од 5 минута) смањење притиска, посебно при већим притисцима, услед скупљања заптивки.