В эксплуатации под влиянием окружающей среды покрытие постепенно теряет свой блеск и снижает защитные свойства. За два-три года обычной, средней эксплуатации в городских условиях на лакокрасочной поверхности кузова образуются десятки различной величины сколов, трещин, царапин, вздутий, превращающихся в очаги проникновения и развития коррозии; эмаль выгорает, изменяя свой цвет, и стареет, покрываясь сеткой микротрещин.

По этим и многим другим причинам перед автолюбителем встает проблема ремонтной окраски.

Начинать ремонт следует с оценки состояния кузова в целом и объема предстоящих работ, так как от этого зависят и количество необходимых лакокрасочных и вспомогательных материалов, и выбор оборудования, и определение способов подготовки и окраски. При ремонте и большом объеме рихтовочных работ, наличии по всему кузову нарушений покрытия неизбежна полная его перекраска. Если же повреждена какая-то деталь, скажем, крыло или дверь, то все будет зависеть от возможности подобрать эмаль нужного цвета.

Здесь, как говорят, возможны варианты. Например, покрытие нестарое (обычно в пределах года нормальной эксплуатации), не изменился его первоначальный цвет, есть возможность приобрести нужную эмаль — в этой ситуации имеет смысл ограничиться окраской всей поврежденной детали. Ни в коем случае нельзя красить одно зачищенное пятно, это место будет выделяться.

Второй случай — покрытие старое, изменился его цвет, нет возможности подобрать эмаль. Тут придется либо красить только поврежденную деталь и мириться с некоторым различием цветов, либо, что более желательно, перекрашивать кузов полностью в тот же (можно и более темный) цвет.

Если кузов раньше несколько раз перекрашивали и образовалось ' толстое многослойное покрытие или на нем есть места, окрашенные нитроэмалью, все старое покрытие придется удалять наждачной шкуркой, стальными щетками или специальной "Автосмывкой для старой краски", смывками: СД, СП-6, СП-7, АФТ-1, СПС-1, СПС-2, АС-1, СЭУ-1, СНБ-9 и т.п.

При отсутствии специальных смывок рекомендуем, самодельные щелочные пасты следующих составов (числа показывают процентное содержание компонентов по массе):

- № 1: едкий натр — 28, жидкое стекло (силикатный клей) — 16, мучной клейстер — 33, вода — 23.

- № 2: кальцинированная сода — 14, известь негашеная — 16, мел — 20, вода — 50.

- № 3: кальцинированная сода — 7, известь негашеная — 35, мел — 6, вода — 52.

- № 4: кальцинированная сода — 8, известь негашеная — 12, вода — 80.

- № 5: кальцинированная сода — 7, мел — 13, вода — 80.

У этих паст разное время воздействия на слой краски, а ускорить процесс можно, подогревая металл с обратной стороны и смачивая высыхающую пасту водой. Эффективную смывку можно также получить на основе бытового препарата "Крот". Эта жидкость, предназначенная для растворения отложений в канализационных трубах, содержит едкий натр и другие активные компоненты, разрушающие краску.

Следует помнить о недопустимости попадания щелочных смывок и паст на кожу рук и алюминиевые детали.

Определив таким образом возможный объем работы — полная перекраска или частичная, с удалением старого покрытия или с обычной шлифовкой, приступайте к приобретению материалов, подготовке оборудования и оснастки.

Подготовка кузова. Прежде всего автомобиль тщательно моют, обязательно и снизу — днище, колеса, арки колес, а если он разобран полностью, то и салон. В противном случае, при окраске, создаваемые распылителем воздушные вихри увлекают пыль и грязь, и они, оседая на сырой эмали, испортят качество покрытия.

При покраске кузова снаружи автомобиль разбирают только частично, демонтируя бамперы, облицовку радиатора, молдинги и другие детали. Полная окраска требует и полной разборки.

Следующий этап — удаление старой краски. Это делают либо грубой шкуркой, либо смывкой, нанося ее кистью на небольшие участки, а затем, после разбухания краски, ее удаляют скребками и ветошью. Эту операцию проводят два-три раза до полного снятия покрытия. Чистую поверхность кузова прошлифовывают до металлического блеска.

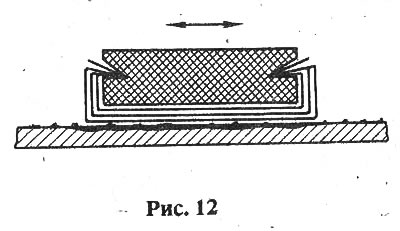

Далее следует мокрая шлифовка всей окрашиваемой поверхности. Грубые риски, царапины и неровности ликвидируют водостойкой шкуркой №6, для более тонкой обработки пользуются шкуркой №5—4. Шлифуют кузов при помощи "тампона", в котором зажимают пять-шесть листов шкурки (рис. 12).

Технология работы: в одной руке "тампон", в другой — губка, рядом — ведро с водой. Периодически "тампон" промывают в воде, а губкой постоянно смачивают обрабатываемое место и смывают остатки со-шлифованного материала. Стершийся слой шкурки в "тампоне" отрывают, обнажая свежий, и продолжают работу. Для больших площадей очень удобны шлифовальные машинки. Узкие же места, проемы, желобки и т. п. шлифуют только руками.

Цель шлифовки — сгладить неровности, снять нарушенный слой старого покрытия; зачистить сколы, удалить ржавчину, снять глянец с сохранившегося покрытия до матовости. Качество работы лучше всего проверять на ощупь — по хорошо промытой поверхности провести ладонью или кончиками пальцев, при этом не должны чувствоваться переходы и границы участков. Тут важно помнить, что все огрехи плохой шлифовки неминуемо проявляются на блестящей поверхности, а там, где плохо зачищен глянец (обычно это бывает в узких местах), новая эмаль впоследствии отслоится.

Кузовные запчасти на заводе покрывают черным грунтом, и его перед покраской также следует слегка прошлифовать для снятия глянца и удаления крупинок.

Шлифовку ведут в возможно короткое время, чтобы зачищенные до металла поверхности не успели заржаветь. После этой операции поверхности обмывают водой, удаляя остатки абразива, эмали, грязь, а затем протирают чистой влажной ветошью и обдувают воздухом (из пылесоса). Продувке и сушке полостей, щелей, швов, зафланцовок и т. п. следует уделить особое внимание, так как оставшаяся в них вода повлечет дефекты при окраске и коррозию.

Вслед за сушкой кузов обезжиривают, протирая все поверхности чистой ветошью, смоченной в уайт-спирите или неэтилированном бензине. Качество очистки проверяют чистой, увлажненной бензином светлой тряпкой, на которой после протирки не должно оставаться никаких следов. На этом подготовка кузова к окраске в основном заканчивается.

Порядок окрасочных работ. В условиях, доступных автолюбителю, целесообразно красить, и сушить кузов поэлементно. Навесные детали — двери, крышку багажника, капот — лучше обрабатывать отдельно.

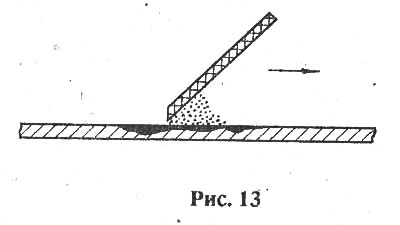

Исходя из этого, процесс полной перекраски кузова следует выполнять по этапам. Разобрать (снять) навесные элементы. Оклеить не подлежащие окраске поверхности при помощи клейкой ленты и бумаги (газетной) и окончательно обезжирить подготовленные участки. Загрунтовать все окрашиваемые поверхности и просушить в естественных условиях (для ГФ-020 в течение 12 часов). Заделать неровности шпателем (рис. 13) — максимальная толщина слоя шпаклевки 1 мм — и просушить шпаклеванные места в обычных условиях (МС-0010 сохнет 15 минут при температуре 18—20°С). Прошлифовать грунтованные места шкуркой №5—4, контролируя качество на ощупь, ликвидировать наплывы, шероховатость, сорность. Обезжирить поверхности.

Очистить от пыли и мусора, частиц шпаклевки поверхность, на которой стоит автомобиль, и вокруг него, лучше пылесосом.

Узким факелом эмали при давлении 2—3 кгс/см2 окрасить проемы дверей, детали моторного отсека, багажник, защитив салон, стекла, двигатель, и просушить. Окрасить и просушить крышу, защитив остальные поверхности. Оклеить крышу и окрасить стойки, крылья, панели передка и задка, просушив их по элементам. Отдельно подготовить, окрасить и просушить каждую снятую деталь кузова.

Технология окраски такова. Непосредственно перед заливкой в распылитель грунтовку и эмаль доводят до рабочей вязкости добавлением растворителей. Вязкость измеряют следующим образом. Закрывают пальцем отверстие в стаканчике вискозиметра, заливают в него 0,1 л материала, убирают палец и засекают время вытекания струей всего количества. Оно должно занять 25—30 секунд.

Эмаль фильтруют и перемешивают полностью во всем объеме перед каждой заливкой в бачок краскораспылителя, а затем в нее (при необходимости) добавляют необходимое количество катализатора (с обязательным тщательным перемешиванием).

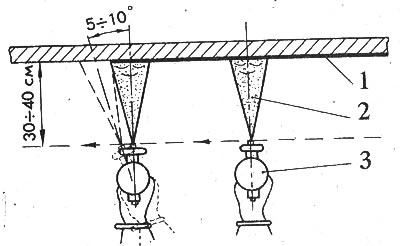

При нанесении грунтовки или эмали распылитель перемещают параллельно окрашиваемой поверхности на расстоянии 30 см от нее (рис. 14). Форма факела должна быть овальная, больший размер овала — 30 см. Скорость перемещения распылителя: 20—40 см/с. При слишком быстром движении краска ложится в недостаточном количестве, а при слишком медленном поверхность перенасыщается краской и она будет стекать. Перекрытие пятен факела — 10 см (рис. 15).

Рис. 14. Правильное положение краскораспылителя по отношению к окрашиваемой поверхности: 1 - поверхность; 2 - факел эмали; 3 - краскораспылитель |

Рис. 15. Траектория перемещения краскораспылителя при обработке отдельной детали кузова: 1 - участок прекращения распыления; 2 - зона перекрытия пятен факела |

Нельзя оттягивать руку от окрашиваемой поверхности в конце полосы краски. При такой работе получается неравномерное покрытие. Передвигать краскораспылитель следует параллельно радиусам панели кузова.

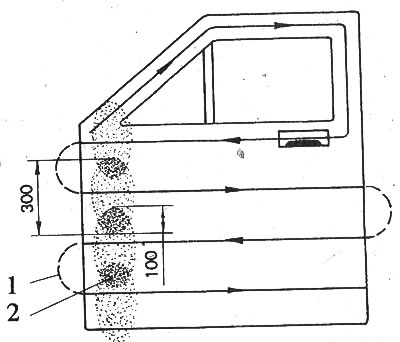

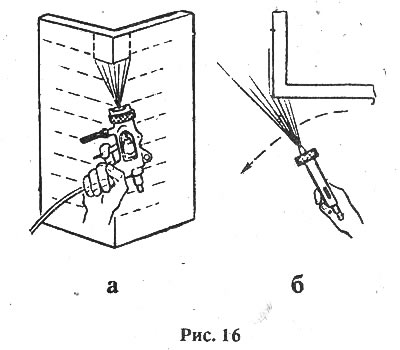

Угол колебания распылителя в горизонтальной и вертикальной плоскостях относительно перпендикуляра к окрашиваемой поверхности 5—10° (см. рис. 14), если он будет больше, материал ляжет неравномерно и могут возникнуть дефекты окраски. Траектория перемещения распылителя показана на примере окраски двери (см. рис. 15). На поворотах (эти участки обозначены пунктиром) распыление прекращают. В противном случае здесь наносится большее количество эмали (грунта), и могут появиться потеки и наплывы. Окраску углов следует производить как показано на рис. 16 (а — правильно, б — неправильно).

Необходимо следить за правильным соотношением расхода воздуха и краски, поступающих из краскораспылителя. Следует помнить, что при недостатке воздуха распыление краски идет ненормально, и из краскораспылителя выбрасываются крупные брызги, а при недостатке краски получаются резкие толчки и пульсирующая толчкообразная струя. Поэтому перед началом,работы необходимо проверить плотность соединения шлангов для воздуха, отрегулировать работу краскораспылителя и проверить качество распыла пробой на листе фанеры или картона.

Качество покрытия и расход краски в значительной степени зависят от давления сжатого воздуха и диаметра сопла. С увеличением давления сжатого воздуха и диаметра сопла расход краски увеличивается. При повышении давления воздуха ускоряется испарение растворителя из нитроэмали, происходит мелкий распыл, и в покрытии могут образоваться пузырьки. При недостаточном давлении воздуха, наоборот, происходит крупный распыл, и на окрашенной поверхности образуются подтеки.

Все приемы и методы окраски, а также регулировку формы факела лучше отработать предварительно на любой вспомогательной поверхности. Грунтовки и эмали наносят слоями. Сначала один слой наносят по всему окрашиваемому объекту, затем делают выдержку 8—10 мин. и кладут следующий слой. За время выдержки испаряется некоторое количество растворителя — происходит "схватывание" первого слоя, и при нанесении второго уже не появятся наплывы и потеки.

При нанесении окончательного (обычно второго) слоя эмали за распылителем примерно на расстоянии 50 см должен происходить процесс растекания эмали с образованием блестящей глянцевой поверхности. Если глянец не образуется, нужно замедлить перемещение краскораспылителя, а по ранее пройденным местам — нанести еще один слой эмали.

Непосредственно после окраски следует сделать выдержку 10—15 мин., а затем осторожно снять оклейку и приступить к горячей сушке поверхностей. Если липкую ленту (кроме специальной) не снять заранее, она может "поплыть" при нагреве. Нагреватель надо держать от поверхности на расстоянии 20—40 см, прогревая эмаль до необходимой температуры. Окончание сушки на каждом участке начинают проверять минут через 20—30 по отсутствию "отлипа" при легком касании поверхности тыльной стороной ладони. Помните, что недосушенная эмаль может отслоиться или свернуться через некоторое время. Наиболее характерные дефекты окраски и способы их устранения приведены в табл. 1.

Из нее видно, что одни и те же дефекты в лакокрасочном покрытии могут возникнуть от различных причин, которые имеют самый разнообразный характер.

Поэтому очень важно, прежде чем приступить к исправлению дефекта, установить причину его возникновения, проверить состояние покрытия в целом.

Время сушки различных эмалей приведенно в табл. 2.

Кроме того, упомянем алкидные эмали финской фирмы "Sadolin Ab". Это высококачественные материалы, имеющие высокую стойкость против воздействия внешней среды и образующие долговечную глянцевую поверхность. Эмали "Sadolin" разбавляют растворителями №№ 649, 650 и наносят в 2—3 слоя на грунт ГФ-0119, ГФ-021 или подобные. Самое ценное в этих эмалях — они не требуют горячей сушки, что намного облегчает их применение при домашнем ремонте. Высыхание "от пыли" занимает 2 часа, "на отлип" — 6 часов, полное — 24 часа, и все это при 20°С.

При ремонте мелких повреждений лакокрасочного покрытия, таких как небольшие царапины, вздутия, трещины, перекраска всего кузова может оказаться нецелесообразной. В этом случае можно посоветовать предпринять следующие действия: прежде всего надо обезжирить поврежденные места. Лучше всего это сделать уайт-спиритом или "Автоочистителем битумных пятен". В крайнем случае — бензином (неэтилированным),но при этом надо сначала проверить, не оказывает ли бензин вредного действия на эмаль, которой окрашена машина.

Затем остро заточенным кончиком ножа или стамески очистить металл от ржавчины до блеска, чуть-чуть увеличив открытую площадь. Вздутия и трещины осторожно вскрыть, стараясь сохранить по возможности меньшей площадь повреждения, и также зачистить ржавую поверхность. Если остатки ржавчины не удалось снять полностью, следует воспользоваться автоочистителем ржавчины (не преобразователем). Автоочиститель ржавчины, представляющий собой желеобразную пасту, наносят на очищенные от пластовой и рыхлой ржавчины поверхности.

Попадание автоочистителя на лакокрасочное покрытие вокруг поврежденного места за время его применения (30 мин.) никакого вреда эмали не принесет, но не допускайте его попадания на хромированные части.

После снятия автоочистителя ржавчины поврежденное место вытирают, снова обезжиривают уайт-спиритом, бензином или растворителем, просушивают и сразу покрывают грунтом, иначе очищенное место быстро начнет снова ржаветь и обработку придется повторить.

Необработанные автоочистителем места также обезжиривают и грунтуют. В качестве грунта можно использовать клеи типа БФ-2, "Феникс", "Суперцемент". Грунт надо наносить так, чтобы он полностью закрыл обнаженную металлическую поверхность вплотную к окружающему краю лакокрасочного покрытия. Это удобно делать кончиком тонкой кисточки для рисования.

После высыхания грунта поврежденное место, также при помощи кисточки, покрывают прилагаемой к автомобилю ремонтной нитроэмалью в 2—3 слоя с промежуточной сушкой.

Таблица 1. Наиболее характерные дефекты окраски и способы их устранения

| Дефект | Причины | Способ устранения |

| Шагрень (плохой розлив) | Толстая пленка, густая эмаль, высокое давление | Заполировать или зачистить и перекрасить |

| Непрокрас | Тонкий слой эмали | Зачистить и перекрасить |

| Наплывы и потеки | Толстый слой, жидкая эмаль, медленное или неправильное перемещение распылителя | Небольшие — обработать шкуркой и заполировать; большие—зачистить и перекрасить |

| Отслаивание после сушки | Плохая подготовка поверхности | Зачистить и перекрасить |

| Отсутствие глянца | Тонкий слой, опыление, много катализатора | Заполировать или перекрасить |

| Сорность | Пыль в помещении, плохая фильтрация эмали | Небольшая — шлифовать; большая—зачистить и перекрасить |

| Кратеры, пузыри, | Плохое обезжиривание, влажный воздух, вода на поверхности, попадание жира и масла в эмаль, не выдержано время сушки между слоями | Зачистить и перекрасить |

| Свертывание эмали | Применен несоответствующий растворитель | Эмаль непригодна для использования |

| Сморщивание и растрескивание покрытия | Недосушен грунт или шпаклевка | Снять все покрытия до металла и нанести вновь |

| Побеление покрытия | Окраска при повышенной влажности воздуху, вода в эмали, не тот растворитель | Облить побелевшую поверхность растворителем № 648, 649 |

| Разнотонность | Плохо перемешана эмаль, различные режимы сушки разных участков | Отшлифовать и вновь окрасить хорошо перемешанной эмалью, высушить в одинаковых условиях |

| Эмаль не высыхает | Не смыт слой парафина (входит в состав смывок) | Удалить эмаль и промыть поверхность уайт-спиритом или скипидаром |

Таблица 2. Время сушки при разной температуре, ч

| Эмаль | Температура,°C | ||

| 20 | 60—80 | 130—140 | |

| МЛ—197 | — | 2 | При 105°C — 0,5 ч. |

| МЛ—1110 | — | 2—3 | 0,5 |

| МЛ—152 | — | 3—4 | 0,5 |

| МЛ—12 | — | 3—4 | 0,4 |

| УРФ—1128 | 6 | 0,5 | — |

| ПФ—188 | 20 | 1,5 | — |