Проверка и установка момента зажигания

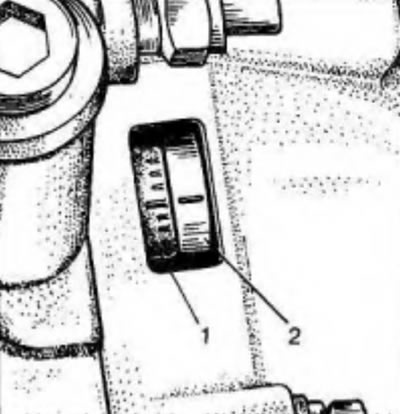

Проверка и установка момента зажигания на автомобилях «Ока» с бесконтактной системой зажигания проводится только с помощью стробоскопа. Для этого сначала отсоедините трубку от вакуумного регулятора и заглушите его, затем подключите стробоскоп к системе зажигания. После этого запустите двигатель и, установив частоту вращения коленчатого вала 820...900 об/мин, направьте свет импульсной лампы стробоскопа через смотровое окно (выполнено в картере сцепления с правой стороны по ходу автомобиля) на маховик в зону установочных меток. При правильной установке момента зажигания (рис. 3.15) метка на цилиндрической поверхности маховика должна совпадать со средним делением шкалы, расположенным в люке картера сцепления (в автомобиле ВАЗ-ППЗ метка маховика должна быть смещена относительно среднего деления на два малых деления шкалы). Если метка и соответствующее деление шкалы не совпадают, то ослабьте гайку крепления датчика и слегка поворачивайте корпус датчика (не касаясь высоковольтных проводов), пока метка и соответствующее деление шкалы не совпадут. После этого затяните гайку крепления и соедините трубку с вакуумным регулятором датчика.

Рис. 3.15. Метки для установки момента зажигания: 1 - шкала; 2 - метка на маховике

Проверка датчика

Вначале снимите крышку и осмотрите датчик, обращая внимание на крепление деталей и отсутствие люфтов. Проверить работоспособность датчика можно с помощью индикатора, собранного по схеме (рис. 3.16,а). Подключите колодку 8 индикатора к разъему датчика-распределителя и соедините клеммы индикатора с источником питания 12 В. Если при вращении вала датчика от руки контрольная лампа 1 будет мигать, то датчик исправен. Более точно можно проверить датчик с помощью вольтметра, подключенного по схеме, показанной на рис. 3.16, б: подключают батарею, резистор 2...3 кОм и при вращении вала датчика снимают показания вольтметра. Верхний уровень импульса должен быть не более чем на 3 В меньше напряжения питания, а нижний — не превышать 0,4 В.

Рис. 3.16. Проверка электронного микропереключателя датчика: а - с помощью индикатора: 1 - контрольная лампа А12 (3 Вт); 2 - транзистор КТ81бБ или КТ814Б; 3, 9 - резистор МЛТ910 Ом; 4 - резистор МЛТ330 Ом; 5 - стабилитрон Д814А; 6 - конденсатор КЛС 1 6800; 7 - конденсатор К53-14 2,2 МК х 20В; 8 - разъем датчика; б - вольтметром: 1 - датчик; 2 - разъем датчика; в - осциллографом: 1 - разъем датчика; 2 - датчик; 3 - шторка; 4 - резистор; 5 - осциллограф

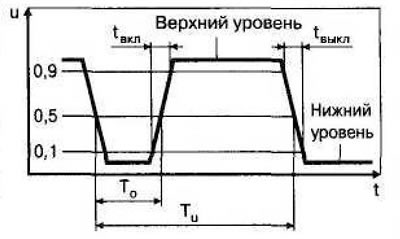

Полную картину работы датчика (электронного микропереключателя) дает осциллограф, подключенный по схеме (рис. 3.16, в). Проверка микропереключателя сводится к наблюдениям на экране осциллографа за импульсами датчика при вращении шторки (ротора) и измерению параметров этих импульсов.

Вращение шторки 3 датчика осуществляется от электродвигателя (вращение можно производить от руки). К клеммам разъема 1 микропереключателя подключите источник питания постоянного тока напряжением 9... 14 В и осциллограф 5. Между клеммой "+" и средней клеммой подключите резистор 4 сопротивления 10 кОм.

Включите электродвигатель и на различных частотах вращения якоря электродвигателя на экране осциллографа наблюдайте импульсы, вырабатываемые микропереключателем. Форма импульса должна соответствовать изображенной на рис. 3.17. Время включения tвкл и выключения tвыкл должно быть не более 0,5 мкс. Верхний уровень импульса не более чем на 3 В меньше напряжения питания, а нижний не должен превышать 0,4 В. Скважность импульса Q должна быть в пределах 3±25%.

Q = Ти / То

где Ти — период следования импульсов; То — длительность логического нуля.

Рис. 3.17. Осциллограмма изменения выходного напряжения электронного микровыключателя

Нарушение параметров выходного сигнала и увеличение скважности вызывают нарушение работы транзисторного коммутатора и перебои в работе двигателя. Из-за увеличения скважности происходит перегрев коммутатора и катушки зажигания, а из-за уменьшения — пропуск искрообразования. Переключатель подлежит замене в случае отсутствия выходного сигнала необходимой формы на экране осциллографа или нарушения его параметров.

Необходимо учитывать, что измерения длительности времени включения tвкл и времени выключения tвыкл можно производить только на чувствительных осциллографах, на других же импульс имеет почти прямоугольную форму, что затрудняет определение параметров микропереключателя, но дает возможность проверить его работоспособность.

Снятие, разборка, сборка и установка датчика

Для снятия датчика отсоедините провод от вывода «—» аккумуляторной батареи, затем отметьте мелом положение датчика относительно корпуса вспомогательных агрегатов. После этого отсоедините от датчика провода и вакуумный шланг (трубку). Отверните гайки крепления и снимите датчик.

Разбирается датчик в следующем порядке (см. рис. 3.4):

- снять крышку 15;

- отсоединить тягу от опорной пластины 12, отвернуть винты крепления и снять вакуумный регулятор;

- отвернуть винты крепления и снять опорную пластину 12 в сборе с микроэлектронным переключателем и держателем 14;

- снять пружину с муфты 1, удалить штифт и снять с валика муфту и регулировочные шайбы;

- вынуть из корпуса 2 валик с центробежным регулятором 6 и шайбами.

Собирается датчик в обратном порядке. При этом подбором регулировочных шайб необходимо обеспечить осевой свободный ход валика не более 0,35 мм.

Установка датчика на двигатель осуществляется только в одном положении валика датчика. Поэтому перед установкой поверните валик датчика так, чтобы кулачки муфты валика находились против пазов распределительного вала. Затем установите датчик в корпус вспомогательных агрегатов, предварительно надев на фланец датчика уплотнительное кольцо. Установите и закрепите датчик с учетом сделанной ранее меловой метки. Присоедините к вакуумному регулятору шланг (трубку), к датчику подключите провода. Проверьте и отрегулируйте момент зажигания.

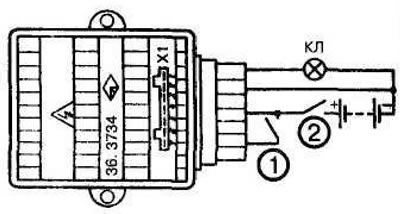

Проверка работоспособности коммутатора 3620.3734

Подключите коммутатор по схеме (рис. 3.18) к аккумуляторной батарее и включите выключатель 2. При этом лампа КЛ гореть не должна. Затем включают выключатель 1. Если лампа при этом загорится, то коммутатор исправен.

Рис. 3.18. Проверка коммутатора: 1, 2 - выключатели; КЛ - контрольная лампа

Ремонт коммутатора

Неисправность коммутатора может быть вызвана как выходом из строя его элементов, нарушением соединений, так и негерметичностью корпуса, из-за чего внутрь коммутатора попадает влага, образуя паразитные токопроводящие пути. Поэтому, прежде чем проверять и заменять элементы коммутатора, попробуйте восстановить его работоспособность протиркой насухо платы коммутатора с обеих сторон. Если это не поможет, то обратите внимание на величину напряжения на выводе катушки зажигания, соединенным с вводом «1» коммутатора, в момент запуска двигателя. Если это напряжение соответствует напряжению бортовой сети, то скорее всего вышла из строя управляющая микросхема коммутатора. В коммутаторе 3620.3734 в качестве управляющей используется импортная микросхема L497B. Для опытного радиолюбителя заменить микросхему не составляет труда, но если вы никогда не выпаивали микросхемы из печатных плат, лучше попросите заменить микросхему опытного специалиста.

Если величина напряжения на выводе катушки зажигания, соединенным с выводом «1» коммутатора, мала, то чаще всего причиной этого может быть пробой прокладки выходного транзистора или пробой эмиттер-коллекторного перехода транзистора.

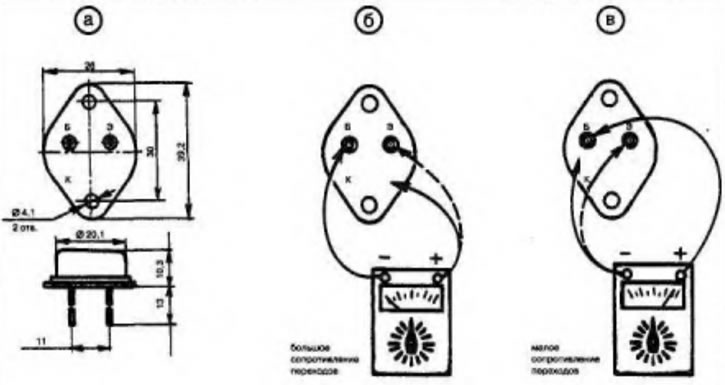

Отметим, что в коммутаторе 3620.3734 установлен импортный транзистор BU9312. Транзистор имеет два вывода (рис. 3.19, а) — эмиттер (Э) и база (Б), а коллектором (К) служит корпус транзистора. Для проверки исправности транзистора нужно выпаять его эмиттерный вывод (эмиттерный вывод легко определяется по толщине подходящих к нему токопроводящих путей печатной платы — они значительно толще, чем токопроводящие пути, подходящие к базе транзистора). Выпаяв эмиттерный вывод, повторите проверку величины напряжения на выводе катушки зажигания, соединенном с выводом «1» коммутатора, при пуске. Если напряжение по-прежнему буцет мало, то нужно заменить прокладку под транзистором (прокладку толщиной 0,08...0,15 мм можно вырезать из слюды «Мусковит» или СПМ-1), а если напряжение возрастет до величины, равной напряжению бортовой сети, то нужно проверить исправность транзистора. Для этого тестер в режиме омметра подключите поочередно к базе и эмиттеру, базе и коллектору, эмиттеру и коллектору (рис. 3.19, б, в). Если тестер показывает различное (30...50 Ом и 0,5...2 МОм) сопротивление одних и тех же переходов при замене мест проводов тестера, то транзистор исправен. Если же сопротивления переходов существенно отличаются от указанных значений, то транзистор можно считать неисправным. В подобном случае неисправностью коммутатора является выход из строя других элементов печатной платы. Определяется неисправный элемент обычно по внешнему виду. Если никаких явных признаков выхода из строя элементов нет, то вначале с помощью тестера проверяются стабилитрон и диоды (с выпаиванием выводов), а затем и остальные элементы.

Рис. 3.19. Проверка исправности транзистора: а - расположение выводов транзистора; б - проверка переходов транзистора в прямом направлении; в - проверка переходов транзистора в обратном направлении

Проверка свечей зажигания и регулировка зазоров между электродами

Для очистки и регулировки зазоров между электродами свечи необходимо вывернуть из головки блока цилиндров двигателя. Прежде чем выворачивать свечу, осмотрите ее установочное гнездо. Если в нем скопилась грязь, то сначала разрыхлите грязь проволокой или отверткой, а затем смочите гнездо вязким маслом, промокните гнездо чистой ветошью и продуйте его сжатым воздухом.

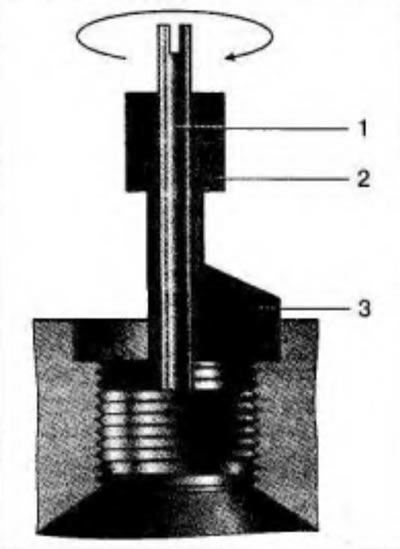

Рис. 3.20. Устройство для очистки установочного гнезда свечи: 1 - резьбовая пробка; 2 - вороток: 3 - чистящее лезвие

Осматривая любую свечу, в первую очередь обратите внимание на нагар. Нагар — хороший проводник, поэтому он является причиной утечки тока в свече. В ходе эксплуатации толщина нагара увеличивается, сопротивление его уменьшается, а ток утечки возрастает. С ростом тока утечки снижается напряжение между электродами свечи зажигания и, наступает такой момент, когда свеча перестает работать.

Образование нагара на изоляторе свечи — нормальное и неизбежное явление. Однако, обнаружив нагар, не торопитесь счищать его. Сначала обратите внимание на его толщину и цвет. Если свеча покрыта тонким слоем нагара от серо-желтого до светло-коричневого цвета, то его можно не удалять, т. к. он практически не влияет на работу системы зажигания. Но если толщина слоя нагара велика или он темного цвета, то такую свечу нужно очищать. Перед очисткой ее желательно опустить на 20...30 мин в баночку с ацетоном или другим подобным растворителем. После этого следует опять очистить нагар жесткой (но не стальной) щеткой. Снять нагар со свечи можно с помощью приспособления показанного на рис. 3.21.

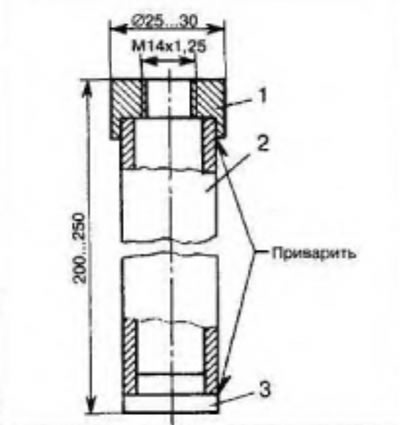

Рис. 3.21. Приспособление для очистки свечей зажигания: 1 - втулка с резьбой подсвечу; 2 - трубка; 3 - заглушка

Очистив свечи от нагара, проверьте и отрегулируйте зазор между центральным и боковым электродами. Эту операцию нужно обязательно проводить перед зимней эксплуатацией автомобиля. Величина зазора между электродами свечей должна быть в пределах 0,70...0,85 мм.

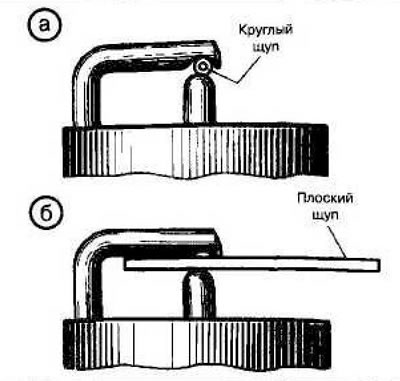

В процессе эксплуатации этот зазор постоянно увеличивается из-за естественного износа материала электродов. Увеличение зазора ведет к росту пробивного напряжения, что вызывает нарушение искрообразования и повышенный расход топлива. Проверять зазоры между электродами нужно с помощью круглого щупа (рис. 3.22). Плоский щуп не учитывает неоднородность износа электродов и может дать большую ошибку в измерении зазора. Увеличить или уменьшить зазор между электродами можно только подгибанием бокового электрода. Уменьшить зазор легко постукиваниями по боковому электроду. Для увеличения зазора, чтобы не повредить центральный электрод, воспользуйтесь специальным приспособлением (рис. 3.23, а), а если его нет, то можно изготовить специальный крючок (рис. 3.23, б).

Рис. 3.22. Проверка зазоров между электродами свечи: а - верно; 6 - неверно

Рис. 3.23. Устройства для увеличения зазора между электродами свечи: а - ключ-щуп; б - самодельный крючок

Проверьте исправность изолятора свечи: выверните свечу и вставьте между электродами пластмассовую или текстолитовую пластину. Затем наденьте наконечник высоковольтного провода и, прижав свечу к «массе», проверните коленчатый вал стартера. У исправной свечи будет при этом проскакивать искра между центральным электродом и металлическим корпусом. Если искры нет — в изоляторе есть трещины.

После регулировки зазора (и проверки исправности изолятора свечи) свечу поставьте на место, вначале ввернув от руки, а затем подтянув ее с помощью торцевого ключа. Если автомобиль (двигатель) совсем новый, желательно перед установкой нанести на резьбовую часть свечи слой графитового порошка (можно «смазать» резьбу свечи мягким графитовым стержнем карандаша). Это в дальнейшем облегчит вывертывание свечи для ее обслуживания и замены.

Важный момент — как правильно затянуть свечу. Лучше всего затянуть свечу динамометрическим ключом, обеспечивая при затяжке момент 20...30 Нм. При отсутствии динамометрического ключа сначала заверните свечу от руки до упора, после чего новую свечу поверните ключом на 90°, а если ставите старую свечу с уже обжатым кольцом, то ее поверните примерно на 30°. После пуска двигателя прислушайтесь к его работе. Если услышите сильное шипение, то немедленно проверьте затяжку свечей: наверняка это шипят газы вырывающиеся из-под незатянутой свечи.

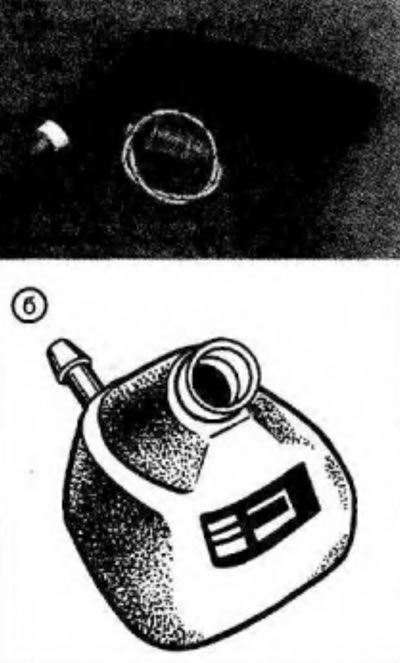

Проверить работоспособность и состояние свечей можно (не вывертывая их из гнезд) пробником «Тест» или индикатором «Поиск-2». Пробник «Тест» (рис. 3.24, а) сделан в виде пистолета и имеет пьезоэлектрический генератор, вырабатывающий импульсы напряжения 4,0...4,2 кВ. Соединив прибор со свечой и нажав на курок, наблюдайте за контрольной лампочкой прибора. Если лампа вспыхивает, то свеча исправна. Если лампочка не загорается, то это значит, что либо свеча покрыта толстым слоем нагара, либо зазор между ними увеличен. Индикатор исправности свечи «Поиск-2» (рис. 3.24, б) устанавливается в разрыв между свечой и идущим к ней высоковольтным проводом. Исправность свечи определяется по показаниям стрелочного указателя прибора при работающем на средней частоте вращения коленчатого вала двигателе.

Рис. 3.24. Приборы для проверки свечей: а - пробник «Тест-М»; б - индикатор «Поиск-2»

Если при вывертывании свеча обломилась и ее резьбовая часть осталась в головке блока цилиндров, ее обломок можно удалить с помощью напильника.

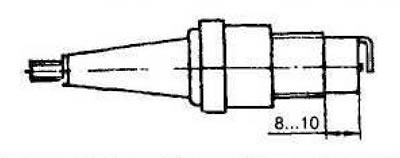

Заточите напильник в виде шабера, вставьте его в отверстие обломка, слегка ударив сверху, а затем, вращая напильник разводным ключом, выверните остаток свечи. При загрязнении нагаром резьбы в свечном гнезде, можно воспользоваться простым «резьбоисправителем», изготовленным из отслужившей свой срок свечи (рис. 3.25). Сточите на 8...10 мм от конца резьбу свечи, сняв лишь столько, чтобы свеча проходила в отверстие. Проточенная часть обеспечивает центровку свечи, и при ее вворачивании первые витки резьбы в головке блока цилиндров будут исправлены.

Рис. 3.25. Свеча-резьбоисправитель

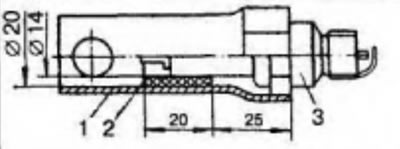

Чтобы свеча при ввертывании в гнездо не выпадала из свечного ключа, вставьте в трубку ключа небольшой отрезок резинового шланга длиной 15...20 мм, наружным диаметром 20...22 мм и внутренним 13...14 мм (рис. 3.26). Кстати, шланг будет центрировать свечу при установке. Такой ключ можно использовать и при регулировке зазоров на горячих свечах.

Рис. 3.26. Усовершенствованный свечной ключ: 1 - ключ; 2 - резиновая вставка; 3 - свеча

Как бы хорошо свечи ни работали, но через каждые 30 тыс. км пробега автомобиля их нужно заменять новыми. Особенно это важно в период подготовки автомобиля к зимней эксплуатации. Не старайтесь экономить на свечах. Эта экономия мнимая — отслужившие свой срок свечи увеличивают расход топлива на 15...20%, поэтому выгоднее заменить такие свечи новыми.