Снижение токсичности отработавших газов автомобильных двигателей возможно либо за счет воздействия на рабочий процесс, либо за счет воздействия на сами отработавшие газы. В подавляющем большинстве карбюраторных двигателей ограничиваются первым способом. Возможности по снижению выбросов здесь невелики и вступают в противоречие с требованиями экономичности. Так, например, стремление снизить выбросы окиси углерода (см. рис. 3) за счет обеднения топливовоздушных смесей карбюраторов серийных автомобилей, привело к значительному увеличению выбросов оксидов азота, являющихся во много раз более токсичными. В российских условиях ситуация усугубляется относительно длинным периодом холодной погоды. При пониженной температуре двигателя, что наблюдается у всех, кто эксплуатирует автомобиль при частых, но коротких поездках зимой, требуемые составы смеси сдвигаются в сторону обогащения и им никак не соответствуют заводские установки, сделанные для полностью прогретого автомобиля. Также несерьезно надеяться на оздоровление воздушного бассейна при применении нейтрализаторов отработавших газов на базовых автомобилях с обычной карбюраторной системой питания.

Карбюратор не в состоянии поддерживать требуемый уровень состава смеси очень точно. Естественный разброс характеристик и относительная негибкость пневмомеханических устройств карбюраторов не позволяет рассчитывать на то, что составы смеси на всех режимах будет соответствовать заданным. Однако в мировой практике был относительно короткий период, когда карбюраторные автомобили "укладывали" в более строгие нормы токсичности за счет применения на них комплексной антитоксичной системы с трехкомпонентным нейтрализатором отработавших газов.

Нейтрализатор представляет собой химический реактор, в котором проходят одновременно реакции окисления (дожигания) продуктов неполного сгорания CO и CnHm до нетоксичных СО2 и Н2О, а также реакции восстановления оксидов азота NOx до чистого азота N. Нейтрализаторы такого типа называют поэтому бифункциональными или трехкомпонентными, поскольку участие принимают три основных компонента СО, CnHm и NOx. Для ускорения реакций, для снижения температуры, при которой они проходят, в реакторе присутствует катализатор - вещество способствующее протеканию реакции, но само в ней не расходующееся. В качестве катализатора используются обычно благородные металлы - платина, палладий, родий - определяющие его высокую стоимость.

Для повышения поверхности соприкосновения отработавших газов с катализатором, последний нанесен на особую сотовую конструкцию, выполненную либо из керамики, либо из металлической ленты, и представляющую собой сеть многочисленных продольных каналов сечением около миллиметра, по которым проходят газы. Каталитический блок заключен в корпус, который устанавливается в выхлопную систему автомобиля.

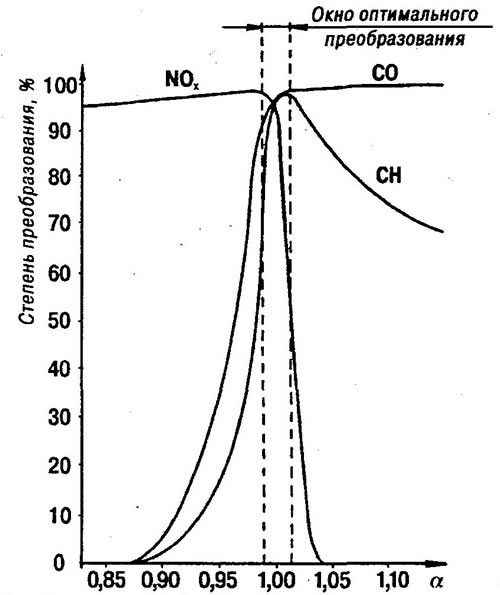

Учитывая противоречивость реакций проходящих в нейтрализаторе, эффективное протекание окислительных и восстановительных процессов может проходить только при определенном соотношении реагентов СО, CnHm и NOx. Для этого состав топливовоздушной смеси, приготовляемой карбюратором, должен находиться в узком окне около стехиометрического состава (рис. 15). Малейшие отклонения состава смеси от α=1 приведут к резкому снижению либо окислительной, либо восстановительной функции нейтрализатора. При этом степень преобразования исходных компонентов, обычно составляющая около 95%, может резко снизиться либо по CO и CnHm, либо по NOx.

Рис. 15. Степень преобразования токсичных компонентов в бифункциональном нейтрализаторе в зависимости от состава смеси.

В этом заключается основное требование со стороны нейтрализатора к двигателю: состав смеси на всех режимах работы должен поддерживаться постоянным на уровне α=1. Использование трехкомпонентного нейтрализатора на двигателе, не выполняющем данное условие, не приведет к существенному снижению токсичности, но может привести к выходу нейтрализатора из строя.

Опасность для нейтрализаторов представляет этилированный бензин, точнее, используемый для этого свинец. Он "отравляет", блокирует катализатор, и отработавшие газы проходят через реактор без обработки. Другая опасность -перегрев нейтрализатора. Во-первых, для нормальной работы нейтрализатор должен нагреться выше 300°C. Однако при протекании реакций температура его может дополнительно повыситься. Опасной считается ситуация, когда температура превысит 900°C. При этом начинается разрушение, как активного слоя, так и самой сотовой керамической структуры. Возникнуть она может при значительных отклонениях от состава смеси в двигателе. Это может быть переобогащение смеси или чаще всего прекращение воспламенения в каком-либо цилиндре (выход из строя свечи зажигания или высоковольтных проводов). И в том, и в другом случае в нейтрализатор поступает излишнее топливо, которое, догорая в нем, разогревает элемент до высоких температур.

Поскольку обычный карбюратор не в состоянии поддерживать состав смеси с нужной точностью, нормальное функционирование нейтрализатора возможно только с помощью электронной системы слежения и корректирования смеси в карбюраторе.

Для слежения за текущим составом смеси используется специальный кислородный датчик или, как его еще называют, к-зонд (лямбда-зонд). Он устанавливается в выпускной системе и омывается отработавшими газами. Выходное напряжение на выводах кислородного датчика меняется в зависимости от наличия или отсутствия свободного кислорода в отработавших газах. Конструкция его такова, что при избытке топлива в смеси (при богатой смеси и практическом отсутствии кислорода в отработавших газах) напряжение на выводах составляет около 0,8 В. При недостатке топлива (при бедных смесях) напряжение падает до 0,1...0,2 В. Переход от высокого уровня к низкому происходит в узком диапазоне составов смеси около α=1, т.е. при том составе, который необходим для максимально эффективной работы нейтрализатора. При наличии сигнала от λ-зонда система "знает" текущий состав смеси и может корректировать его. Фактический состав смеси в результате колеблется около величины α=1, находясь максимально близко к ней, чем достигается эффективная работа нейтрализатора.

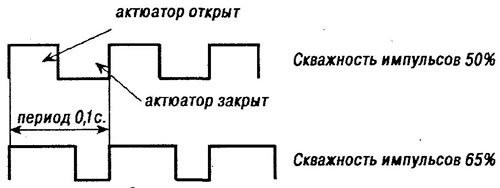

Исполнительными органами системы выступают быстродействующие электромагнитные клапаны - актюаторы. Они аналогичны по устройству традиционным электромагнитным клапанам системы холостого хода. На конце у них установлен жиклер, который закрывается или открывается иглой актюатора. Нормальное состояние актюаторов закрытое. При подаче на них напряжения они открываются. Управление актюаторами производится с помощью импульсов, следующих непрерывно с частотой 10 Гц. (Рис. 16). Изменением длительности открывающей части импульса, т.е. изменением соотношения открытой и закрытой фазы актюатора (скважности), как бы изменяется их проходное сечение. Если смесь богатая, то блок уменьшает скважность импульсов, ограничивая фактическое проходное сечение жиклера. При обеднении смеси скважность увеличивается, что эквивалентно установке жиклера большей производительности.

Рис. 16. Схема следования импульсов управления актюаторами.

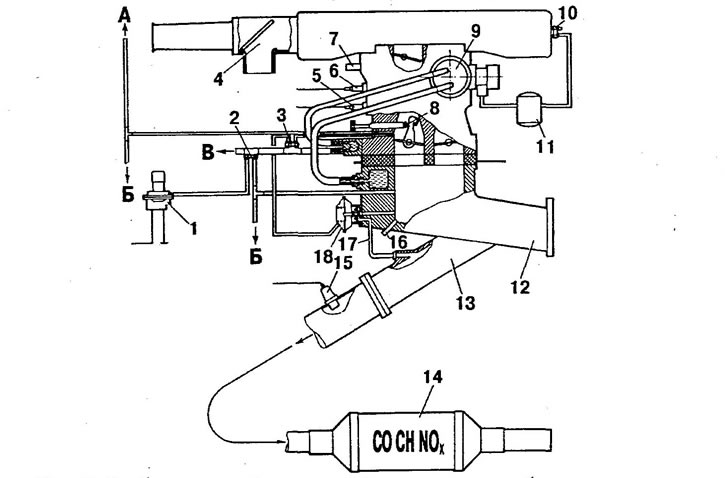

Кроме λ-зонда информацию о текущем режиме работы дают датчик полной нагрузки, контакт экономайзера холостого хода на винте "количества" и катушка зажигания (частота вращения). Вся информация поступает в электронный блок управления - контроллер, а он управляет работой актюаторов 5 и 6 (Рис. 17).

Рис. 17. Комбинированная система нейтрализации отработавших газов: 1 - датчик полной нагрузки; 2 - термовакуумный выключатель; 3 - термовакуумный выключатель; 4 - терморегулятор воздушного фильтра; 5 - актюатор главной дозирующей системы; 6 - актюатор системы холостого хода; 7 - штуцер отбора паров бензина из карбюратора; 8 - контакт концевого выключателя карбюратора; 9 - полуавтоматическое пусковое устройство карбюратора; 10 - термовакуумный выключатель; 11 - рессивер пускового устройства; 12 - впускная труба; 13 - выпускной коллектор; 14 - трехкомпонентный нейтрализатор; 15 - датчик концентрации кислорода; 16 - штуцер продувки адсорбера; 17 - трубка клапана рециркуляции; 18 - клапан рециркуляции; А - к вакуумному регулятору; Б - к адсорберу; В - в систему охлаждения

Датчик полной нагрузки 1 управляется разрежением из впускной трубы двигателя 12 через термовакуумный выключатель 2. При низком разрежении, соответствующем полным нагрузкам, контакты датчика разомкнуты и замыкаются при наличии в его полости разрежения выше 75±5 мм.рт.ст. По сигналу датчика полной нагрузки блок управления переводит оба актюатора в режим 50% скважности независимо от напряжения на выводах λ-зонда. Разрежение в датчик полной нагрузки подается, однако, только при температуре охлаждающей жидкости выше +30°C. Тем самым на холодном двигателе система полностью выключена из работы.

В работе системы можно выделить следующие режимы.

Пуск двигателя. Частота вращения менее 100 мин-1, актюаторы полностью открыты и горит табло "CHECK ENGINE".

Пуск двигателя. Частота вращения от 100 мин-1 до 140 мин-1, актюаторы открыты на 50% и горит табло. При повышении частоты более 400 мин-1, табло гаснет, но система еще 30 секунд не реагирует на сигналы датчиков.

Холостой ход. Двигатель прогрет, концевой выключатель замкнут, частота вращения 400...1100 мин-1. Актюатор главной дозирующей системы открыт, а актюатором холостого хода регулируется состав смеси по сигналу кислородного датчика.

Режим частичных нагрузок. Частота вращения более 1100 мин-1, концевой выключатель разомкнут. Блок управления дозирует топливо обоими актюаторами одновременно. Открытие актюаторов 30...75%.

Режим полной мощности. Определяется отсутствием сигнала с датчика полной нагрузки или повышением частоты вращения более 4000 мин-1. Оба актюатора открыты на 50%.

Режим перегрева нейтрализатора. По сигналу датчика температуры нейтрализатора (когда его температура выше 900°C) блок управления полностью открывает оба актюатора и включает табло "CHECK ENGINE".

На карбюраторе установлено два актюатора. Один стоит на месте электромагнитного клапана холостого хода и имеет жиклер с маркировкой "50". При нормальной регулировке холостого хода по сигналам кислородного датчика скважность импульсов на нем должна быть близка к 50%. Концентрация окиси углерода CO в отработавших газах при этом 0,5...0,8%. С учетом этого производится регулировка холостого хода прогретого двигателя.

Первый метод заключается в установке требуемой частоты вращения на холостом ходу (820...900 мин-1) подбором такого положения винта "качества", при котором скважность актюатора холостого хода будет составлять 50%. Для оценки скважности можно воспользоваться либо специальным прибором для измерения скважностей, либо обычным осциллографом.

Второй метод требует снять и заглушить шланг, идущий к датчику полной нагрузки. "Обманутая" система перейдет в режим полных нагрузок и установит на обоих актюаторах скважность 50%. После этого, вращая винт "качества", добиваются концентрации CO на уровне 0,5...0,8% при частоте вращения 820...900 мин-1. По окончании регулирования возвращают на место шланг датчика полной нагрузки.

Актюатор главной дозирующей системы установлен на том месте, где у обычных карбюраторов размещен экономайзер мощностных режимов. Его жиклер с маркировкой "85" по схеме расположен параллельно главному топливному жиклеру первичной камеры, сечение которого уменьшено до "80". Чтобы не перепутать провода, идущие от блока управления, тот из них, который подключается к актюатору главной дозирующей системы, имеет метку "Main", а тот, что подключается к актюатору холостого хода имеет метку "Idle".

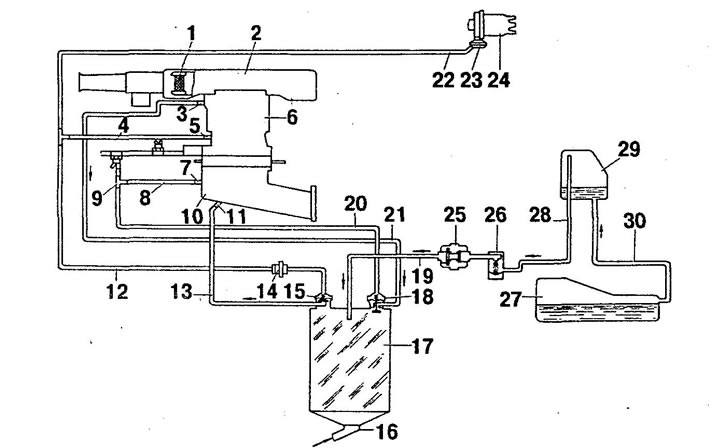

К системам снижения токсичности относится система улавливания паров бензина, подключенная и к карбюратору. Она призвана улавливать пары бензина, образующиеся во время стоянки автомобиля (Рис. 18).

Рис. 18. Схема системы улавливания паров бензина: 1 - фильтрующий элемент с активированным углем; 2 - воздушный фильтр; 3 - штуцер отбора испарений из поплавковой камеры; 4, 8, 12, 13, 19, 20, 21, 22, 28, 30 - шланги; 5 - штуцер отбора разрежения для вакуумного регулятора опережения зажигания; 6 - карбюратор; 7 - штуцер отбора разрежения из впускной трубы; 9 - тройник; 10 - впускная труба; 11 - штуцер для продувки адсорбера; 14 - клапан задержки; 15 - пневмоклапаи продувки адсорбера; 16 - патрубок забора наружного воздуха; 17 - адсорбер; 18 - пневмоклапан отбора испарений из поплавковой камеры; 23 - вакуумный регулятор опережения зажигания; 24 - датчик-распределитель зажигания; 25 - двухходовой клапан; 26 - гравитационный клапан; 27 - топливный бак; 29 - сепаратор паров бензина

Источником паров являются бензобак автомобиля и поплавковая камера карбюратора. Подкапотное пространство нагревается порою до 60°C и бензин, находящийся в поплавковой камере испаряется при стоянке автомобиля. В обычном карбюраторе эти пары заполняют собой пространство в корпусе воздушного фильтра, с которым поплавковая камера соединена каналом балансировки. В модификации "-62" имеется штуцер в поплавковой камере, соединяемый шлангом со специальной емкостью-адсорбером, заполненной активированным углем. В эту же емкость поступают пары, образующиеся в бензобаке. Для исключения попадания жидкого бензина на их пути установлен сепаратор паров 29 и двухходовой клапан, пропускающий пары только при избыточном давлении.

После пуска двигателя разрежение из впускной трубы передается к адсорберу. Клапан 18 отсекает поплавковую камеру от адсорбера, а клапан 15 открывается (он включен от штуцера отбора разрежения на вакуумный регулятор угла опережения зажигания и срабатывает только когда двигатель под нагрузкой) и пропускает воздух с улицы через штуцер 16 во впускную трубу двигателя. Проходя через адсорбер воздух захватывает пары бензина, накопленные в нем, и уносит их в двигатель. Так осуществляется продувка адсорбера и подготовка его к следующей остановке автомобиля.

Все узлы системы улавливания паров неразборные. Обслуживание заключается только в проверке исправности и при необходимости замене их новыми.

Еще одна система снижения токсичности - система рециркуляции отработавших газов. Она позволяет перепускать во впускную трубу двигателя часть отработавших газов из выпускной системы. Повышение доли инертных отработавших газов в свежем заряде снижает скорость сгорания и понижает температуру в цилиндре двигателя, что препятствует образованию оксидов азота NOx. В области снижения концентрации NOx рециркуляция является действенным средством с минимальным вмешательством в выходные параметры двигателя и распространена на всех современных автомобилях.

Исполнительным органом системы рециркуляции является клапан 18 (см. рис. 17), соединенный трубкой 17 с выпускным коллектором 13 двигателя. Управляется клапан 18 разрежением, подаваемым на него со штуцера на карбюраторе. Выход штуцера рециркуляции осуществлен над дроссельной заслонкой первичной камеры, и разрежение появляется в нем при открытии дросселя на некоторый угол. На холостом ходу и самых малых нагрузках клапан рециркуляции, соответственно, закрыт. Закрыт он и при полных нагрузках, когда разрежение во впускной трубе мало и не в состоянии преодолеть пружину клапана.

На некоторых карбюраторах "Солекс" клапан рециркуляции подключается к двум штуцерам, соединенным через тройник. Один имеет выход несколько выше основного дросселя, а другой выведен в узкое сечение диффузора первичной камеры. Взаимное изменение разрежений в этих двух точках позволяет сформировать более предпочтительную характеристику открытия клапана.

И в том, и в другом случае шланг к клапану идет через термовакуумный выключатель, установленный в системе охлаждения двигателя. При температуре жидкости ниже 40°C выключатель закрыт и работа системы рециркуляции прерывается.

Для проверки работы системы рециркуляции пустите двигатель, прогретый до рабочей температуры, и плавно рукой открывайте дроссельные заслонки за рычаг. При частоте вращения около 3000 мин-1 можно заметить начало перемещения штока клапана рециркуляции. Если перемещения нет, необходимо проверить работоспособность термовакуумного выключателя. На том конце шланга, который надет на клапан, должно ощущаться разрежение из впускной трубы работающего двигателя. Если разрежение есть, а перемещения штока нет - проверьте герметичность мембраны клапана. Создайте разрежение на штуцере клапана. При герметичной мембране оно должно сохраняться некоторое время. Если и мембрана герметична, то проверьте подвижность частей клапана.