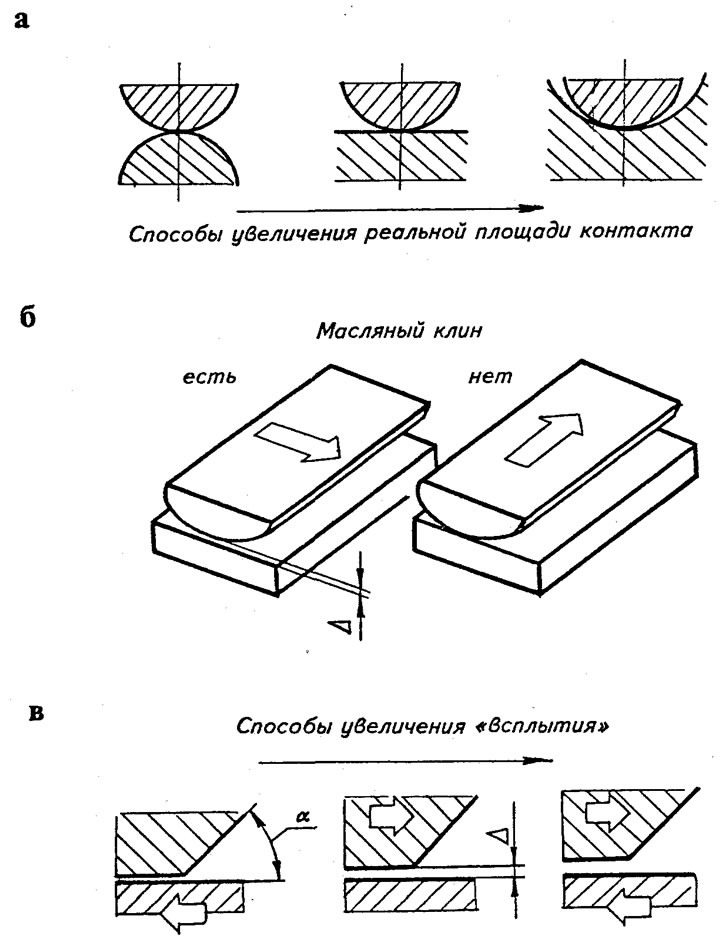

Начнем с общей физической картины взаимодействия тел (в зацеплении взаимодействуют зубья колес) или, другими словами, с так называемого физического смысла. Например, взаимодействуют или с силой прижимаются друг к другу два неподвижных тела (рис. 1). Теоретический контакт происходит в точке (рис. 1,а, левый: два шара) или по линии (рис. 1,а, средний и правый: два цилиндра). В действительности, в связи с упругостью тел, точки и линии превращаются в контактные площадки. Площадки будут тем больше, чем меньше зазоры между телами в непосредственной близости от теоретических точек, линий соприкосновения. Поэтому, с точки зрения уменьшения контактных напряжений или увеличения контактной прочности рациональность форм контактирующих тел (см. рис. 1,а) увеличивается слева направо.

Рис. 1. Схемы взаимодействия двух тел: а - теоретический контакт; б - условия для создания масляного клина; в - условия для создания жидкостного трения.

Контактирующие детали, в том числе и зубья, как правило перемещаются относительно друг друга (скальзят и перекатываются). Любое скольжение взаимодействующих тел связайо с их изнашиванием. Для уменьшения изнашивания применяют смазку. Но не только наличие или отсутствие смазки определяет изнашивание поверхностей. Как в рассмотренных случаях контакта (см. рис. 1,а), важна форма, а. также материал поверхностей.

Известно, что несущая способность скользящих одна по другой смазанных поверхностей может быть значительно повышена, если обеспечить между ними хотя бы на некоторой начальной части контакта клиновидный зазор, расширяющийся в направлении движения.

Для простоты рассмотрим взаимодействие двух поверхностей. Тело с цилиндрической поверхностью (рис. 1, б) скользит по плоской поверхности другого тела. Представим, что поверхности смазаны. В случае, представленном на рис. 1, б (слева) непосредственного контакта поверхностей вообще может не быть, т.к. между ними появляется слой масла (зазор Д), и скользящее тело как бы всплывает на масляном клине подобно тому, как поднимается глиссер, скользящий по воде. В случае, представленном на рис. 1, б (справа), «всплытие» вряд ли возможно.

От рассмотренных тел можно перейти к зубьям, достаточно взять обе поверхности криволинейными. Тогда на рис. 1, б (левый) наблюдаем так называемое профильное скольжение (по высоте зуба), а на рис. 1, б (правый) — продольное скольжение зубьев.

Можно сказать и так, что применительно к цилиндрическим поверхностям направление скорости скольжения должно быть перпендикулярно линии контакта или оно должно иметь значительную составляющую, перпендикулярную к линии контакта. При этом масло, затягиваемое в клиновой зазор, воспринимает действующую нагрузку частично или полностью.

При более подробном рассмотрении масляного клина (рис. 1, в) отметим, что его подъемная сила зависит: от скорости скольжения, от того какое тело скользит, и от угла при вершине клина (угла атаки а). Жидкостный клин — необходимое условие образования гидравлических условий, обеспечивающих подъемную силу («всплытие»).

Для получения жидкостного трения («всплытия») необходимо:

- а) наличие зазора клиновой формы (α примерно 1'-4');

- б) в зазор должно поступать масло соответствующей вязкости;

- в) скорость относительного движения поверхностей должна быть достаточной для того, чтобы в масляном слое создалось давление, способное уравновесить внешнюю нагрузку и препятствующее непосредственному контакту поверхностей.

Особенностью взаимодействия зубьев является то, что они постоянно входят и выходят из зацепления. При передаточном числе редуктора 4,3 (U=Z2/Z1=43/10=4,3) за один оборот ведомой шестерни (Z2) каждый ее зуб войдет в зацепление и выйдет из него (в это же время зуб ведущей шестерни войдет и выйдет из зацепления) 4,3 раза. При частоте вращения коленчатого вала двигателя 5600 мин-1 (на прямой передаче) каждый зуб ведущей шестерни войдет в зацепление и выйдет из него 5600 раз в минуту (примерно 93 раза в секунду). В этих условиях особое значение приобретают два обстоятельства. Первое, как осуществляется вход в зацепление. Вход должен быть без удара — скользящий, ведущая шестерня должна как бы ввинчиваться в ведомую. И второе, непосредственно связанное с первым, — так называемая парность зацепления. Наихудший случай — однопарное зацепление. При таком зацеплении теоретически одна пара зубьев выходит из контакта, и в этот же момент другая пара должна входить в зацепление. При реально достижимой точности изготовления и расположения зубчатых колес, такое зацепление всегда работает с ударами (прерывистое зацепление).

Оценивают парность зацепления коэффициентом перекрытия. Коэффициент перекрытия определяет непрерывность и плавность зацепления. Под перекрытием понимается вступление в работу новой пары зубьев, когда еще взаимодействует предшествующая papa. Другими словами, при перекрытии каждая последующая пара зубьев должна войти в зацепление до того, как предшествующая пара выйдет из зацепления.

Например, если коэффициент перекрытия равен 1,8, это означает, что при работе передачи как бы 80% времени в зацеплении находятся две пары зубьев и 20% времени идет зацепление одной парой т.е. одна пара зубьев вышла из зацепления, а другая еще не успела в него войти.

Рассмотрев общую физическую картину зацепления, не трудно представить причины, по которым в качестве главной передачи в начале века использовались червячные передачи (спортивные, легковые, грузовые автомобили, автобусы, троллейбусы). В Англии, например, даже в 1959 г. у более чем трети выпущенных автобусов и большинства троллейбусов были установлены червячные главные передачи.

Главные достоинства червячных передач:

- а) полная бесшумность, (именно поэтому сейчас все лифтовые лебедки комплектуются исключительно червячными редукторами из-за высоких их виброакустических свойств);

- б) можно опустить карданный вал (например, у автобуса, троллейбуса понизить уровень пола на 100-120 мм);

- в) в одной ступени передаточное число может достигать 14.

Бесшумность червячной передачи как раз объяснялась упомянутым выше ввинчиванием (продольным скольжением) зубьев при зацеплении. Один из основных недостатков червячной передачи определялся той же причиной, что и одно из главных достоинств: продольное скольжение зубьев и их форма совершенно не способствовали образованию масляного клина (см. рис. 1, б, правый), отсюда повышенное трение, низкий КПД, нагрев.

Все перечисленное приводит к «схватыванию» металла зубьев. При «схватывании» происходит сваривание участков поверхностей, вырыв металла, взаимодействующие поверхности полностью разрушаются. Описанная картина заедания характерна для равнотвердых материалов. В случае, когда контактируют мягкий и твердый материал, схватывание наблюдается в менее опасной форме — мягкий материал как бы намазывается на твердый.

Стойкость против схватывания и КПД червячной передачи повышают различными способами: для червячного колеса применяют высокооловянистые бронзы (олова до 14%), червяк подвергают термообработке и полируют, используют специальные масла. Уже в начале века было замечено интересное явление — прогрессирующее изнашивание. Червячная передача (в основном только червячное колесо) особенно интенсивно изнашивается не вследствие трения между червяком и колесом, а из-за наличия посторонних включений в масляной пленке. В качестве этих включений выступают продукты изнашивания. Смазка в червячной передаче сравнительно быстро приобретает бронзовую окраску, при этом частицы бронзы настолько малы, что проходят даже через бумажный фильтр.

В то время червячные пары в главных передачах работали по 250-1000 тыс. км, при этом рекомендовалось менять масло каждые 2000 км.

Основным конкурентом червячной передачи выступала коническая прямозубая передача. Главные преимущества последней: простота, дешевизна, более высокий КПД. Основной недостаток — шумность. Трудно представить на улицах современных городов автомобили с завывающей главной передачей.

Конические передачи проще и дешевле червячных, но сложнее и дороже цилиндрических и применение их обусловлено только необходимостью. Сложность не только в изготовлении зубчатых колес (зуб изменяется по длине), но и в конструировании из них передач (размещение опор, неравномерность распределения нагрузки по длине зуба, осевые силы). При примерно одинаковых габаритах коническая передача имеет нагрузочную способность, равную 0,85 цилиндрической. Заметим, что необходимость использования конической передачи в узлах трансмиссйи автомобиля отпадает, если двигатель располагается поперек кузова (например, ВАЗ-2108, «2109», «Ока», «Таврия» и т.п.).

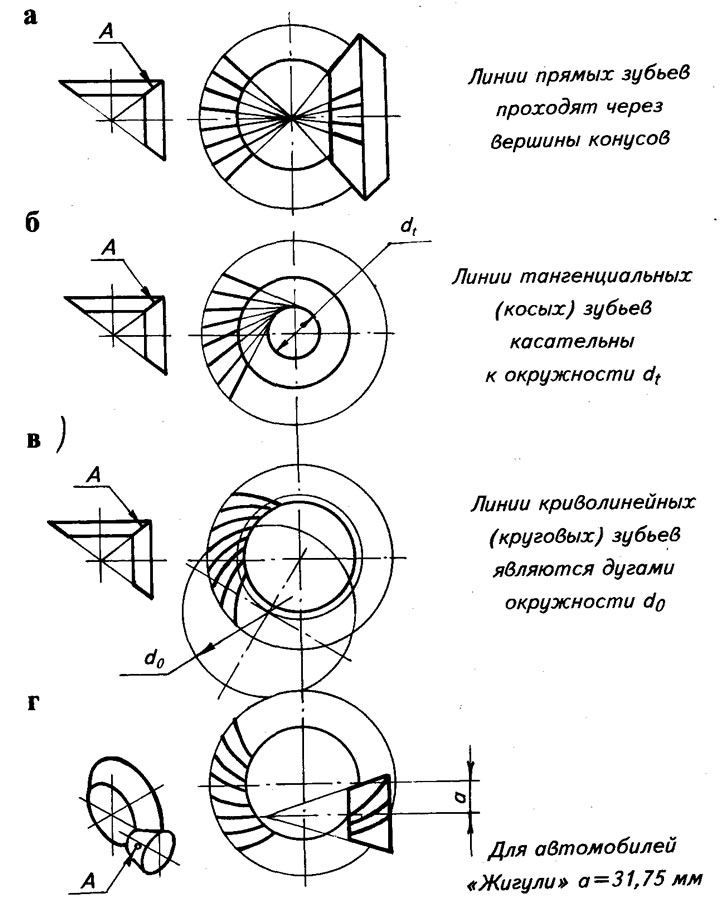

Один из теоретических плюсов конической прямозубой передачи — контакт зубьев по линии (рис. 2, а), как и в прямозубой цилиндрической передаче, в действительности оборачивается минусом. Дело в том, что коническим шестерням свойственна чувствительность к точности зацепления. Достаточно несовпадения вершин конусов на сотые доли миллиметра и возникает концентрация нагрузки у одного из краев зубьев, резко увеличиваются контактные напряжения и напряжения изгиба, возникает повышенный шум шестерен, увеличивается нагрев, износ и возможность поломки зубьев. Высокая точность изготовления не гарантирует полностью точность зацепления, так как в процессе работы всегда нарушается взаимное положение шестерен вследствие деформации деталей передачи, нагрева их и износа подшипников.

Рис. 2. Конические передачи: а - с прямыми зубьями; б - с косыми зубьями; в - с круговыми зубьями; г - гипоидная.

Интересно, что выход из рассмотренной ситуации нашли, в противовес теории, за счет придания зубьям бочкообразной формы с целью получения не линии контакта по всей длине зуба, а точки, расположенной как можно ближе к середине зуба. Как отмечалось выше, теоретическая точка в реальной передаче превращается в площадку или в пятно контакта. В результате происходит локализация нагрузки в середине зуба.

Придание бочкообразной формы прямым зубьям повышало нагрузочную способность конической передачи, но не устраняло ее главного недостатка — шумности. Кстати и в червячной передаче, где теоретический контакт происходит по линии, обеспечивается локализация контакта в середине зуба червячного колеса приданием этому зубу соответствующей формы.

Становилось ясным, что профильное скольжение, обеспечивая хороший масляный клин, не дает снижения шума. Напротив, продольное скольжение зубьев, неблагоприятное с точки зрения получения масляного клина, гарантирует только плавный вход зубьев в зацепление — «ввинчивание».

Следующий шаг в развитии конических передач с пересекающимися осями колес — это появление передач с колесами, имеющими непрямые зубья. К последним относятся передачи с косыми (см. рис. 2, б) или тангенциальными зубьями (лат. tangens — касающийся) и передачи с кривыми зубьями. Кривозубые колеса имеют различные линии зуба: дугу окружности (круговые), эвольвенту окружности, удлиненную гипоциклоиду. Наиболее широкое применение в технике получили прямозубые колеса (см. рис. 2, а) и колеса с круговыми зубьями (см. рис. 2, в).

Зубья всех конических передач с непрямыми зубьями являются винтовыми. Винтовая линия — траектория точки, совершающей одновременно два движения вращательное и поступательное. Если наблюдатель, смотрящий вдоль оси вращения, видит вращение удаляющейся точки по часовой стрелке, винтовая линия — правого направления. В противном случае, когда точка удаляется и вращается против часовой стрелки, то винтовая линия левого направления.

Прямой зуб (см. рис. 2, а) — линии зуба направлены к вершине конуса. Тангенциальный зуб (см. рис. 2, б) — линии зуба направлены к некоторой воображаемой окружности (dt). Круговой зуб располагается по дуге окружности, по которой движется инструмент при нарезании зубьев.

Преимущественное применение получили колеса с круговыми (ранее назывались спиральными) зубьями. Основные преимущества этих шестерен: возможность шлифования зубьев на высокопроизводительных станках и наличие локализованного контакта, делающим зацепление менее чувствительным к неточности изготовления и взаимного расположения шестерен.

Основной недостаток конических шестерен с криволинейными зубьями — наличие значительных осевых усилий и изменение их при изменении направления вращения шестерен или при смене их ролей. Первое происходит при движении задним ходом, второе — при торможении двигателем. В последнем случае ведущая шестерня (хвостовик) особенно сильно «затягивается» в зацепление, возможно даже заклинивание.

Увеличение осевых усилий у шестерен с круговыми зубами по сравнению с прямозубыми при передаточных числах близких к 4 составляет 10, а при около 8 — до 20 раз.

Таким образом «частичные победы» конических передач над червячными давались дорогой ценой. Если оценивать эту «борьбу» в реализуемых окружных скоростях колес, то картина будет следующая. Червячные передачи допускали окружные скорости до 30 м/с (на среднем диаметре зуба ведущей шестерни, червяка). Прямозубые конические передачи — до 3 м/с, для шлифованных колес — до 8 м/с. Конические колеса с косыми зубьями применяются при окружных скоростях до 15 м/с, и только конические колеса с круговыми зубьями используются при окружных скоростях до 30 м/с.

Следующим шагом в развитии конических зацеплений было изобретение гипоидных передач (фирма Gleasson). Если у обычных конических передач оси пересекаются, то у гипоидных они скрещиваются, обычно под углом 90° (см. рис. 2,г). Ось ведущего колеса как бы опущена вниз (на 30 и более мм) под ось ведомого (греч. hypo — под).

К 1960 г. в США гипоидными передачами оснащались все легковые автомобили и две трети грузовых. При этом фирма «Форд» выпускала все свои автомобили (легковые и грузовые) только с гипоидными передачами. В СССР гипоидные передачи применялись на легковых автомобилях: «Москвич-407», ГАЗ-12 «ЗИМ», ГАЗ-13 «Чайка» и ЗИС-110. В это же время предусматривалось применение гипоидных передач на грузовых автомобилях ГАЗ-52, ГАЗ-53, ГАЗ-66 и др.

Гипоидные передачи по своим свойствам являются как бы промежуточными между коническими (с пересекающимися осями) и червячными. Более того, часто удается синтезировать в них почти все положительные качества как червячных, так и конических передач. Главное — у гипоидных передач удается получить КПД больше, чем у червячных, а уровень шума меньше, чем у конических. И, немаловажное обстоятельство, для гипоидных передач не требуются дорогие материалы (бронза), особая точность изготовления и чистота поверхностей.

Зубья автомобильных гипоидных передач имеют круговую форму, ось ведущего колеса смещена вниз, располагается справа от ведомого колеса. Направление спирали ведущей шестерни — левое, ведомой — правое.

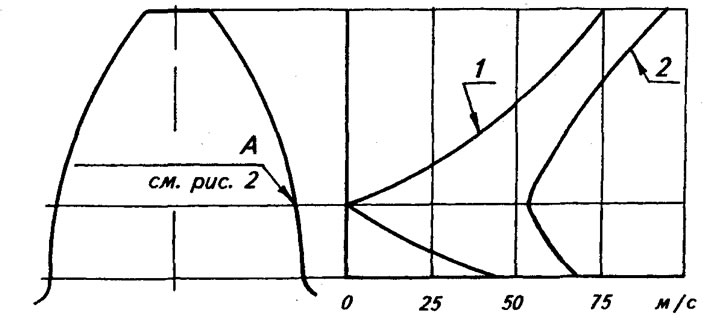

Гипоидные передачи имеют точечный контакт зубьев. Однако, вследствие упругих деформаций контакт распространяется на некоторую площадку, подобно локализованному контакту конических передач. У гипоидных передач появляется продольное скольжение зубьев. Распределение скольжения по высоте зуба у конических и гипоидных передач показано на рис. 3. Для гипоидной передачи приведена величина суммарного скольжения, полученного геометрическим сложением профильного (по высоте зуба) и продольного (вдоль зуба) скольжения.

Рис. 3. Скольжение в конических передачах: 1 - профильное скольжение в прямозубой передаче; 2 - суммарное (профильное и продольное) скольжение в гипоидной передаче.

Продольное скольжение улучшает процесс притирки и приработки шестерен, как видно из рис. 3. Благодаря продольному скольжению устраняется изменение скольжения на начальной окружности (окружность фрикционного аналога), что является одной из основных причин бесшумной работы гипоидных передач. Однако продольное скольжение ухудшает условия смазки. Большие удельные давления, (больше, чем в червячных передачах, поскольку теоретический контакт в точке) и значительное продольное скольжение разрушают масляную пленку в месте контакта. Так как обе шестерни изготовлены из стали, то при разрушении масляной пленки обычно происходит заедание (схватывание) трущихся поверхностей.

Указанный недостаток гипоидных передач обычно устраняется применением вязких масел со специальными присадками (активная сера и др.), которые обеспечивают высокую прочность масляной пленки. В настоящее время шестерни фосфатируют, что позволяет применять менее вязкое масло и в то же время избежать заедания шестерен в самый опасный период, когда происходит приработка.

Осевые усилия, действующие на ведущую шестерню гипоидной передачи, несколько выше, чем у конической. Поэтому трудности, связанные с сохранением правильности зацепления у гипоидных передач больше, чем у конических.

Гипоидные передачи обладают большей прочностью по сравнению с круговыми, так как у них при данном диаметре ведомой шестерни диаметр ведущей шестерни получается больше, а угол наклона винтовой линии зуба ведомой шестерни меньше. Относительное скольжение зубьев в гипоидной передаче больше, чем в круговой (спиральной) конической. Скольжение возрастает с увеличением смещения оси ведущей шестерни, когда передача становится похожей на червячную.

Направление винтовой линии конических шестерен выбирается из тех соображений, чтобы в условиях эксплуатации осевое усилие ведущей шестерни было направлено от вершины конуса и отжимало ведущую шестерню от ведомой, не давая ей защемляться в зацеплении. При вращении ведущей шестерни по часовой стрелке (ход вперед) это соответствует левому направлению винтовой линии. При движении назад и торможении двигателем осевое усилие меняет направление, но величина его будет меньше. Условия работы шестерен в этих условиях менее благоприятны, если при этом еще отвернулась гайка хвостовика, то «гудение» при торможении двигателем просто невозможно не заметить.

В гипоидных передачах направление винтовой линии шестерен, способствующих их «отжатию» друг от друга при ходе вперед, определяется направлением смещения оси хвостовика. Ось смещена вниз — направление винтовой линии хвостовика левое (ведомой шестерни — правое). Ось ведущей шестерни смещена вверх — направление ее винтовой линии правое (ведомой шестерни — левое).

При наличии зубчатой пары эффект «втягивания» хвостовика в зацепление и «выталкивания» его из зацепления очень легко наблюдать. Положите ведомую (большую) шестерню на стол, ведущую введите в зацепление. Вращая по очереди обе шестерни в одну и другую стороны, вы заметите соответствующие перемещения ведущей шестерни.

Для того, чтобы воспрепятствовать смещению ведущей шестерни и нарушению правильности зацепления под действием осевой силы применяют предварительный натяг подшипников.

Локализованный контакт у шестерен с круговыми зубьями, в том числе и у гипоидных, достигается тем, что зубья ведущей шестерни изготавливают с меньшим радиусом кривизны, чем зубья ведомой шестерни. Поэтому касание зубьев происходит не по всей поверхности, а лишь в средней ее части. Радиусы кривизны выбирают такими, что при небольших нагрузках, соответствующих процессу обкатки шестерен, зона контакта занимала бы приблизительно половину длины зуба. При больших нагрузках контакт происходит почти по всей длине зуба.

Угол спирали ведущей шестерни гипоидной передачи больше, чем угол парной ведомой шестерни. Если сравнивать гипоидные шестерни с цилиндрическими косозубыми, то ведущая шестерня, как бы «более косозубая». Последнее позволяет получить достаточно длинный зуб и увеличить коэффициент перекрытия, обеспечив непрерывность зацепления. «Большая косозубость» приводит к тому, что ведущие гипоидные шестерни вообще имеют большие размеры и соответственно прочность по сравнению со спиральными (круговыми) коническими передачами при одинаковых передаточных числах. Применение гипоидных передач при одинаковых размерах заднего моста позволяет получить большее передаточное число (до 11), чем при использовании других видов конических зацеплений.

Таким образом, у гипоидных передач при стальных колесах удается получить менее шумную работу, большую нагрузочную способность, передаточное число и срок службы по сравнению с обычными коническими передачами с прямыми и круговыми зубьями. Кроме перечисленного у гипоидной передачи больше парность зацепления (коэффициент перекрытия).

При всех плюсах гипоидная передача требует к себе повышенного внимания в отношении нагрева. Нормальная ее температура до 90°С. При длительной езде в жаркую погоду на высоких скоростях температура главной передачи может превышать 100°С. После регулирования подшипников и зацепления рекомендуется, проехав 20-30 мин. со скоростью 60-70 км/ч, проверить нагрев горловины картера, который не должен превышать 95°С (особенно греются перетянутые подшипники). Вода попавшая на горловину, не должна кипеть (т.е. Нагрев проверяйте как нагрев утюга, иначе можно обжечь руку — рука «терпит» до 80°С).