Kľukový hriadeľ

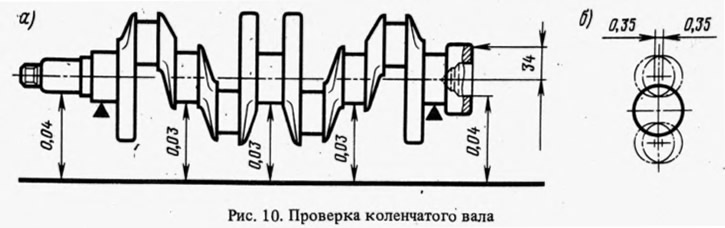

Skontrolujte kľukový hriadeľ. Trhliny kdekoľvek na kľukovom hriadeli nie sú povolené. Škrabance, ryhy a riziká nie sú povolené na povrchoch, ktoré sa spájajú s pracovnými okrajmi upchávok. Kľukový hriadeľ je namontovaný s krajnými hlavnými čapmi na dvoch hranoloch a hádzanie sa kontroluje indikátorom v miestach označených na obr. 10, a. Čísla na obrázku ukazujú prípustné bitie a miešanie krkov.

Zmerajte priemery čapu hlavnej a ojnice. Čapy by sa mali pri opotrebovaní brúsiť na priemer o 0,005 mm menší, ako je minimálny priemer pre danú veľkosť kľukového hriadeľa, a tiež v prípade, ak je oválnosť čapov väčšia ako 0,03 mm alebo majú ryhy a škrabance. Priemery hrdla normálnej veľkosti sú uvedené v tabuľke. 2, a opravné rozmery priemerov (znížená o 0,25; 0,5; 0,75 a 1,00 mm) uvedené vyššie v sek. 1.4.1.

Brúste krčky s poklesom na najbližšiu veľkosť opravy. Vzdialenosť medzi osami ojnice a hlavnými čapmi musí byť taká, aby bol zdvih piesta v rámci (66±0,125) mm. Polomery filiet hrdla by mali byť 2,8-3 mm.

Oválnosť a zúženie hlavných a ojničných čapov po brúsení by nemali byť väčšie ako 0,007 mm a posunutie osí ojničných čapov z roviny prechádzajúcej osami ojnice a hlavných čapov by nemalo byť väčšie. ako±0,35 mm (pozri obr. 10.5). Pre kontrolu nainštalujte hriadeľ s krajnými hlavnými čapmi na hranoly a nastavte hriadeľ tak, aby os čapu ojnice 1. valca bola vo vodorovnej rovine prechádzajúcej osou hlavných čapov. Potom indikátor skontroluje posun vo vertikálnom smere kľukových čapov 2., 3. a 4. valca vzhľadom na kľukový čap 1. valca. Po vybrúsení krčkov ich vyleštite diamantovou pastou alebo pastou GOI.

Po vybrúsení a následnom dokončení hrdla sa odstránia zátky olejových kanálov a potom sa hniezda poháňajú (priemer hrdla 10 -0,036 mm) zátky so záhlbníkom A.94016/10, nasadiť na tŕň A.94016. Kľukový hriadeľ a jeho kanály sú dôkladne umyté, aby sa odstránili zvyšky abrazívneho materiálu, a prefúknuté stlačeným vzduchom. Po dokončení týchto operácií sa zalisujú nové zátky a každá sa razí v troch bodoch dierovačom.

Na prvej strane kľukového hriadeľa označte veľkosť zníženia hlavného a ojničného čapu (napríklad K 0,25; Ш 0,50).

Ložiskové škrupiny

V prípade škrabancov, ryhovania, delaminácie alebo zvýšeného opotrebovania sa vložky vymenia. Na vložkách by sa nemali vykonávať žiadne montážne operácie. Ak sa pri kontrole vložiek ukáže, že ich ďalšie použitie je možné, skontroluje sa medzera medzi nimi a čapmi kľukového hriadeľa. Medzeru možno určiť výpočtom meraním priemerov hrdla, lôžok pod vložkami a hrúbky vložiek. V prípade, že medzera presahuje maximálnu povolenú hodnotu, ktorá sa rovná 0,15 mm pre hlavné čapy a 0,10 pre čapy ojnice, po vybrúsení čapu vymeňte vložky za iné so zväčšenou hrúbkou. Znakom správnej montáže a spojenia hrdla s príslušnými vložkami je voľné otáčanie kľukového hriadeľa.

Olejové tesnenia

Dve samosvorné olejové tesnenia zabezpečujú tesnosť na oboch koncoch kľukového hriadeľa. Pri oprave motora sa odporúča vymeniť obe tesnenia kľukového hriadeľa bez ohľadu na ich stav.

Ťahové polovičné krúžky

Rovnako ako na vložkách nie je možné vykonávať žiadne montážne operácie na polkrúžkoch. V prípade odierania a delaminácie sú polkrúžky vymenené za nové. Polovičné krúžky sa tiež vymieňajú, ak axiálna vôľa kľukového hriadeľa prekročí maximálnu povolenú hodnotu - 0,35 mm. Nové polkrúžky sa vyberajú s menovitou hrúbkou alebo zväčšené o 0,127 m, aby sa dosiahla axiálna vôľa 0,06-0,26 mm.

Axiálna vôľa kľukového hriadeľa sa kontroluje pomocou indikátora, ako je znázornené na obrázku ryža. 51b.

Zotrvačník

Skontrolujte stav korunkových zubov. V prípade poškodenia sa zotrvačník vymení.

plochy zotrvačníka (ryža. jedenásť), ktorý je spojený s kľukovým hriadeľom a kotúčom spojky, nesmie mať škrabance a otrepy. Prípustná rovinnosť nie je väčšia ako 0,1 mm.

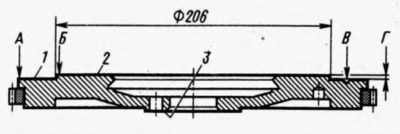

Ak sú na pracovnej ploche 2 zotrvačníka pod kotúčom spojky škrabance, tento povrch sa opracuje, pričom sa odstráni kovová vrstva nie väčšia ako 1 mm a zabezpečí sa drsnosť. Plocha 1, rozmer ložiska D= (0,5±0,1) mm a zabezpečenie rovnobežnosti plôch 2 a 2 vzhľadom na povrch 3. Prípustná nerovnobežnosť, meraná v krajných bodoch plôch 2 a 2, by nemala presiahnuť 0,1 mm.

Hádzanie ložiskovej plochy 2 kotúča poháňaného spojkou a montážnej roviny spojky 2 sa kontroluje namontovaním zotrvačníka na tŕň ∅ 35 mm a jeho vycentrovaním pozdĺž montážneho otvoru s dôrazom na rovinu 3. V bodoch A a B sa indikátor by nemal ukazovať údery presahujúce 0,1 mm.