Розбирання та перевірка

Перед перевіркою шатунно-поршневої групи знімають з поршня кільця і очищають його від нагару, видаляють відкладення зі змащувальних каналів поршня та шатуна. Потім перевіряють, чи немає деталей ушкоджень. Тріщини будь-якого характеру на поршні, поршневих кільцях, пальці, шатуні та його кришці неприпустимі. В цьому випадку потрібна заміна деталей.

Для заміни поршня, поршневого пальця чи шатуна їх розбирають, навіщо випресовують палець під пресом (зусиллям не менше 800 кгс) за допомогою оправки А.60308, що центрується в отворі поршневого пальця, і опори з циліндричною виїмкою, в яку укладається поршень. Оправлення А.60308 є ступінчастим стрижнем з діаметром і довжиною робочої частини відповідно 21 і 80 мм. Діаметр центрувального хвостовика (14,9±0,05) мм. Застосування молотка для випресування та запресування неприпустиме, оскільки можна пошкодити поршень.

Перед збиранням перевіряють зазори сполучення, які повинні відповідати даним табл. 2.

Посадку поршневого пальця в поршень перевіряють, вставляючи відібраний поршневий палець, попередньо змащений моторним маслом, в отвір боби поршня. Посадка вважається нормальною, якщо поршневий палець входить в отвір від простого натискання великого пальця руки і не випадає з боби, якщо тримати поршень із поршневим пальцем у вертикальному положенні. Якщо палець випадає з бобишки, його замінюють пальцем наступної категорії. Якщо поршні був палець 3-ї категорії, то в цьому випадку замінюють поршень з пальцем.

Зазори по висоті між кільцями та канавками перевіряють набором щупів, встановлюючи кільце у відповідну канавку.

У замку кілець зазор перевіряють, вставляючи їх у калібр, що має діаметр отвору, що дорівнює номінальному діаметру кільця з допуском±0,003 мм. Для цього можна використовувати калібр А.96137 (для двигунів 2101) або 67.8125.9501 (для двигунів 21011) 1.

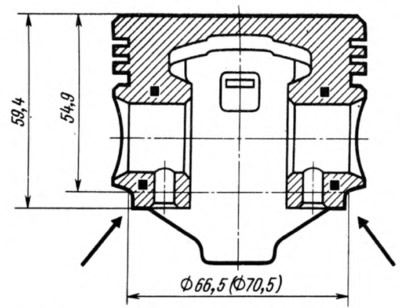

При заміні поршнів необхідно підібрати їх по масі, тому що поршні одного двигуна не повинні відрізнятися більш ніж на 2,5 г. У тому випадку, якщо немає комплекту поршнів однієї групи по масі, можна підігнати її, видаляючи метал напилком або фрезою рівномірно з двох сторін на нижній зовнішній стороні бобишок під поршневий палець (Мал. 6). Знімання металу, однак, не повинно перевищувати 4,5 мм за висотою відносно номінальної висоти поршня (59,4 мм), а по ширині обмежується діаметром 66,5 мм (70,5 мм для двигуна моделі 21011).

Складання

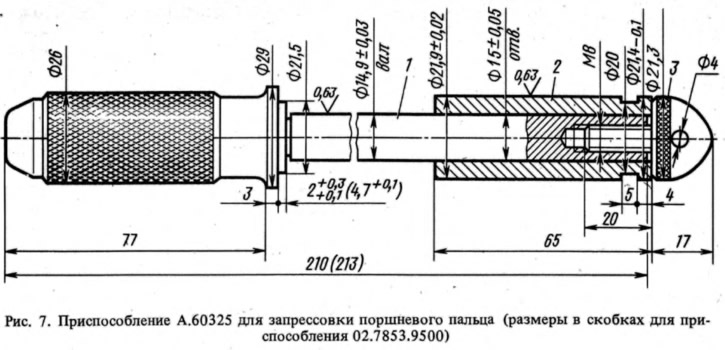

Палець запресовується у верхню головку шатуна з натягом, тому для полегшення цієї операції нагрівають шатун, витримавши його в печі при 240°С не менше 15 хв. Запресовувати палець слід якнайшвидше, тому що шатун швидко охолоджується, а в охолодженому шатуні не можна змінити положення пальця. Останній необхідно заздалегідь підготувати до збирання, надівши його на валик (Мал. 7) пристосування А.60325 та встановивши на кінці цього валика напрямну 2, закріплену гвинтом 3. Гвинт затягують нещільно, щоб не сталося заклинювання при розширенні пальця від контакту з нагрітим шатуном. При запресуванні поршневих пальців поршні двигунів 21011 необхідно користуватися пристосуванням 02.7853.9500 замість А.60325.

Витягнутий з печі шатун швидко затискають у лещатах і надягають поршень на шатун так, щоб мітка "П" на поршні знаходилася з боку виходу отвору для олії на нижній головці шатуна. Проштовхують закріплений на пристрої 1 поршневий палець 2 в отвір поршня і верхню головку шатуна (Мал. 8) до упору краю рукоятки пристрою в поршень. Під час цієї операції поршень повинен притискатися до верхньої голівки шатуна у напрямку запресування пальця, як показано стрілкою. Таким чином, палець займе правильне положення. Після охолодження шатуна змазують палець моторною олією через отвори в бобишках поршня.

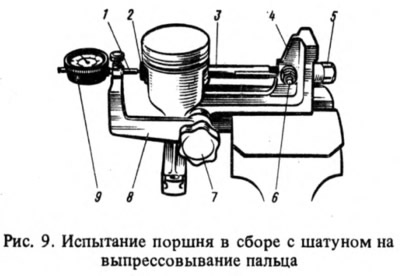

Після збирання поршня з шатуном перевіряють міцність запресування пальця за допомогою пристосування А.95615 (рис.9). Для цього затискають основу пристосування 4 в лещата, опускають кронштейн 8 індикатора і встановлюють на пристосування поршень з шатуном. Вставляють в отвір пальця різьбовий стрижень 3 і просувають його до упору 2 головки стрижня в торець пальця. На кінець стрижня обертають гайку 5 і затягують її так, щоб вона, стикаючись з опорою, вибрала можливі зазори. Піднімають кронштейн 8 до горизонтального положення, закріплюють його рукояткою 7 і встановлюють штифт 1 індикатора 9 на 2 головці стрижня, вставленого в палець. Встановлюють стрілку індикатора на нуль і вставляють в паз різьбового стрижня 6 упор, щоб стрижень не провертався. Динамометричним ключем загортають гайку 5 моментом 1,3 кгс·см, що відповідає осьовому навантаженню 400 кгс.

Посадка пальця в шатуні буде правильною, якщо після припинення дії динамометричного ключа та повернення гайки у початкове положення стрілка індикатора повернеться на нуль. У разі прослизання пальця у верхній головці шатуна необхідно замінити шатун новим.

Після перевірки запресування пальця змащують моторним маслом канавки на поршні та поршневі кільця. Встановлюють кільця на поршень, орієнтуючи їх так, щоб замок верхнього компресійного кільця розташовувався під кутом приблизно 45°до осі поршневого пальця, замок нижнього компресійного кільця - під кутом приблизно 180°до осі замку 90°до осі замку верхнього компресійного кільця.

Нижнє компресійне кільце встановлюється вниз виточкою, яка є у нього на зовнішній поверхні. Якщо на кільці нанесена мітка ''Верх" або "ТОР", то кільце встановлюють міткою вгору. У маслознімних кілець, випущених до 1987, фаски на зовнішній поверхні були несиметричними. Тому ці кільця необхідно встановлювати на поршень фасками догори. Перед встановленням маслознімних кілець перевіряють, щоб стик пружинного розширювача розташовувався з боку, протилежному замку кільця.

Примітки

1. Калібр А.96137 - кільце товщиною 26 мм із зовнішнім діаметром 122 мм і внутрішнім (76±0,003) мм. Калібр 67.8125.9501 відрізняється від А.96137 лише внутрішнім діаметром.