Відкрити велику картинку в новій вкладці »

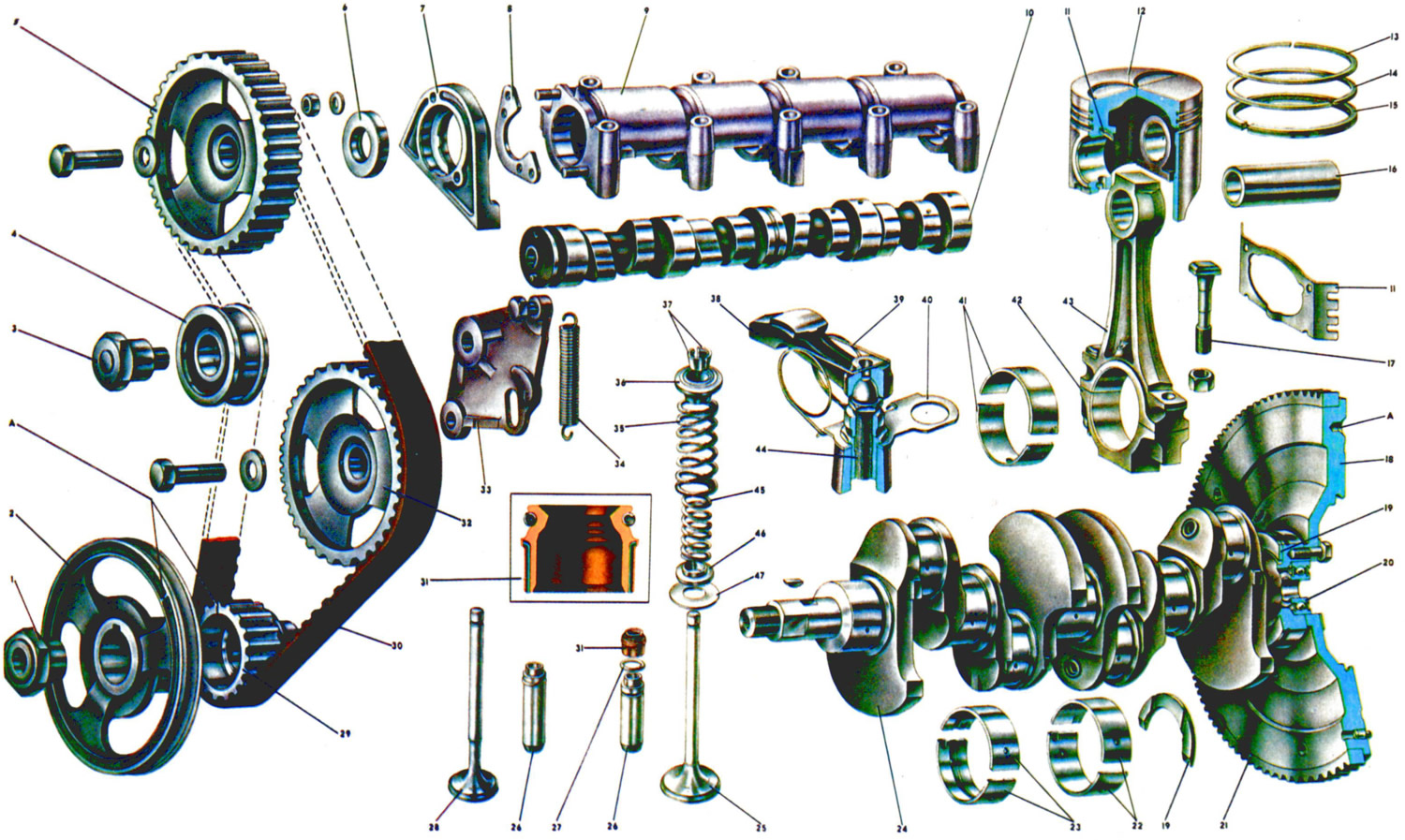

Мал. 5: 1. Гайка кріплення шківів. 2. Шків приводу генератора та насоса охолоджуючої рідини. 3. Вісь натяжного ролика. 4. Натяжний ролик. 5. Шків розподільчого валу. 6. Сальник розподільчого валу. 7. Утримувач сальника. 8. Завзятий фланець розподільчого валу. 9. Корпус підшипників розподільчого валу. 10. Розподільний вал. 11. Терморегулююча пластина поршня. 12. Поршень. 13. Верхнє компресійне кільце. 14. Нижнє компресійне кільце. 15. Маслознімне кільце. 16. Палець поршня. 17. Болт кріплення кришки шатуна. 18. Маховик. 19. Завзяте півкільце колінчастого валу. 20. Передній підшипник первинного валу коробки. 21. Зубчастий обід маховика. 22. Вкладиші 3-го (центрального) корінного підшипника колінчастого валу. 23. Вкладиші 1, 2, 4 та 5-го корінних підшипників колінчастого валу. 24. Колінчастий вал. 25. Впускний клапан. 26. Напрямна втулка клапана. 27. Стопорне кільце. 28. Випускний клапан. 29. Зубчастий шків колінчастого валу. 30. Зубчастий ремінь. 31. Масловідбивальний ковпачок. 32. Шків приводу масляного насоса, розподільника запалювання та паливного насоса. 33. Кронштейн натяжного ролика. 34. Пружина натяжного ролика. 35. Зовнішня пружина клапана. 36. Тарілка пружин. 37. Сухарі клапана. 38. Важіль приводу клапана. 39. Пружина важеля. 40. Стопорна пластина пружини важеля 41. Вкладиш та шатуна. 42. Кришка шатуна. 43. Шатун. 44. Регулювальний болт клапана. 45. Внутрішня пружина клапана. 46. Опорна шайба внутрішньої пружини 47. Опорна шайба зовнішньої пружини. 48. Мітки в.м.т. поршнів 1 та 4-го циліндрів.

Енергія розширення продуктів згоряння палива через кривошипно-шатунний механізм двигуна передається на колінчастий вал двигуна. Деталі кривошипно-шатунного механізму піддаються впливу значних механічних і термічних навантажень. Підбір матеріалів поршня, пальця, поршневих кілець та їх конструкція забезпечують надійне ущільнення циліндра, ефективне тепловідведення, малу масу деталей, мінімальний коефіцієнт тертя, високу міцність та надійність.

поршні 12 виготовлені з алюмінієвого сплаву і покриті шаром олова для поліпшення продуктивності. Спідниця поршня в поперечному перерізі овальна, причому велика вісь овалу перпендикулярна до осі поршневого пальця. По висоті поршень має конічну форму: у верхній частині менший діаметр, ніж у нижній. Крім того, у бобишки поршня залиті сталеві терморегулюючі пластини 11. Все це виконано для компенсації нерівномірності теплової деформації поршня при роботі в циліндрах двигуна, що виникає через нерівномірний розподіл маси металу всередині спідниці поршня.

У бобишках поршня є отвори для проходу олії до поршневого пальця. Отвір під поршневий палець зміщений від осі симетрії на 2 мм праворуч двигуна. Це зменшує можливість появи стукоту поршня при переході через ст. м. т. Для правильної установки поршня в циліндр біля отвору під поршневий палець є мітка "П". поршень повинен встановлюватися в циліндр так, щоб мітка була звернена у бік передньої частини двигуна.

Поршні, як і циліндри, по зовнішньому діаметру поділяються на п'ять класів через 0,01 мм, що позначаються буквами А, В, С, D, Е. Їм відповідають наступні діаметри циліндрів, мм:

- А - 78,94-78,95

- В - 78,95-78,96

- З - 78,96-78,97

- D — 78,97-78,98

- Е - 78,98-78,99

У зв'язку зі складною формою зовнішньої поверхні поршня вимірювати його діаметр необхідно в площині перпендикулярної осі поршневого пальця і на відстані 52,4 мм від днища поршня.

У запасні частини поставляються поршні класів А, С, Е. Цих класів достатньо для підбору поршня до будь-якого циліндра, оскільки поршні та циліндри розбиті на класи з деяким перекриттям розмірів. Наприклад, до циліндрів класів Вид) може підійти поршень класу С. Крім того, при ремонті двигунів поршні зазвичай замінюються у зношених циліндрів, тому до трохи зношеного циліндра, що мав клас, може підійти поршень класу С. Головне при підборі поршня забезпечення необхідного монтажного зазору між поршнем і циліндром (0,05-0,07 мм).

По діаметру отвору під поршневий палець поршні поділяються через 0,0 () 4 мм на три категорії, що позначаються цифрами 1, 2, 3. Клас поршня (літера) та категорія отвору під поршневий палець (цифра) таврують на днище поршня.

Поршні по масі в тому самому двигуні підібрані з максимально допустимим відхиленням±2,5 г.

Поршневий палець сталевий 16, цементований, трубчастого перерізу, запресований у верхню головку шатуна з натягом і вільно обертається в бобишках поршня.

Поршневі пальці, як і отвори в бобишках поршня, по зовнішньому діаметру поділяються на три категорії через 0,004 мм. Категорія пальця маркується з його торці відповідним кольором: синім перша категорія, зеленим друга, червоним третя. Палец і поршень, що збираються, повинні належати до однієї категорії.

Поршневі кільця 13, 14, 15, що забезпечують необхідне ущільнення циліндра, виготовлені з чавуну. На поршні встановлено два компресійні (ущільнюючих) кільця, які ущільнюють зазор між поршнем і циліндром і відводять теплоту від поршня, і одне маслознімне, яке перешкоджає попаданню олії в камеру згоряння. Кільця притискаються до стінки циліндра силами власної пружності та тиском газів.

Верхнє компресійне кільце 13 працює в умовах високої температури, агресивного впливу продуктів згоряння та недостатнього мастила, тому для підвищення зносостійкості зовнішня поверхня його хромована і для поліпшення прироблюваності має бочкоподібну форму утворює.

Нижнє компресійне кільце 14 скребкового типу (має проточку по зовнішній поверхні), фосфатоване, виконує також додаткову функцію та маслоскидаючого кільця. Кільце встановлюється обов'язково проточкою вниз, інакше зростають витрати олії та нагароутворення в камері згоряння. Маслосъемное кільце 15 має прорізи для масла, що знімається з циліндра і внутрішню кручена пружину - розширювач, що забезпечує додаткове притискання кільця до стінки циліндра.

Шатуни 43 - сталеві, ковані зі стрижнем двотаврового перерізу. Нижня головка шатуна роз'ємна; у ній встановлюються вкладиші 41 шатунного підшипника. Кришка 42 нижньої головки кріпиться двома болтами 17 і гайками, що самоконтрятся. Шатун обробляють разом з кришкою, і тому при складанні Наявні номери на шатуні та кришці повинні бути однакові та знаходитися з одного боку. Через отвір, розташоване в місці переходу нижньої головки шатуна в стрижень, проходить олія, що змащує стінки циліндра.

Складання шатуна з поршнем виконується так, щоб мітка "П" на поршні знаходилася з боку виходу отвору для олії на нижній головці шатуна, якщо воно на ньому є.

Колінчастий вал 24 відлитий з чавуну і є основною силовою деталлю двигуна, яка сприймає дію тиску газів та інерційних сил. Матеріал валу працює на втому. Підвищення втомної міцності досягається великим перекриттям корінної та шатунної шийок, наявністю п'яти опор (повноопорний), поверхневим загартуванням шийок струмами високої частоти на глибину 2-3 мм, спеціально виконаними плавними переходами між шийками та щоками, ретельною обробкою напружених місць.

Мастило від корінних підшипників до шатунних підводиться по свердленим каналам, які закриваються ковпачковими заглушками. У задньому кінці колінчастого валу виконано гніздо під передній підшипник 20 первинного вали коробки передач. Маховик 18 відлитий з чавуну і має напресований сталевий зубчастий обід 21 для стартера стартера. Маховик кріпиться до заднього торця колінчастого валу шістьма болтами, під якими встановлено загальну сталеву шайбу. Центрується маховик зовнішнього діаметра підшипника 20 первинного валу коробки передач.

Маховик встановлюється на колінчастий вал так, щоб мітка А (конусоподібна лунка біля зубчастого обода маховика) і вісь шатунної шийки першого циліндра знаходилися в одній площині та по один бік від осі колінчастого валу.

Вкладиші корінних 22, 23 і 41 шатунних підшипників тонкостінні, біметалічні сталеалюмінієві. Вкладиші кожного корінного чи шатунного підшипника складаються із двох половинок. Від прокручування вкладиші утримуються виступом, що входить у паз щатунного або корінного підшипника, всі шатунні вкладиші однакові та взаємозамінні. Вкладиші 23 першого, другого, четвертого і п'ятого корінних підшипників однакові та взаємозамінні, мають канавку на внутрішній поверхні (з 1987 р. нижні вкладки цих підшипників встановлюються без канавки). Вкладиш 22 третього (центрального) корінного підшипника відрізняється від інших шириною та відсутністю канавки на внутрішній поверхні. Газорозподільний механізм забезпечує наповнення циліндрів двигуна свіжим зарядом паливної суміші та випуск відпрацьованих газів.

До деталей газорозподільного механізму відносяться: розподільний вал, клапани і напрямні втулки, пружини з деталями кріплення, важелі приводу клапанів, газорозподільний механізм наводиться в рух від провідного шківа 29 колінчастого валу зубчастим ременем 30. Цим же ременем через інший шків 32 приводиться в рух масляного насоса, розподільника запалювання та паливного насоса.

Розподільний вал 10, керуючий відкриттям і закриттям клапанів, чавунний, литий, з загартованими струмами високої частоти поверхнями кулачків, що труться. З 1982 по 1984 р. разом з виготовленням важелів 38 із сталі 40Х розподільні вали азотували для підвищення зносостійкості замість гарту струмами високої частоти. В результаті насичення поверхні металу азотом та частково вуглецем виходить зміцнений шар, що забезпечує підвищену корозійну стійкість, зносостійкість, високий опір знакозмінним навантаженням. Зміцнений шар складається з зони хімічних сполук типу Fe2N товщиною до 20 мкм і дифузійної зони твердого розчину азоту і вуглецю -Fe глибиною до 0,5 мм.

З 1985 р. встановлюються розподільні вали з відбілом кулачків. Ці вали мають відмінний шестигранний поясок між 3-м і 4-м кулачками. Процес відбілювання полягає в електродуговому оплавленні поверхонь, в результаті якого утворюється шар так званого "білого" чавуну, що має високу твердість.

До переднього торця розподільного валу кріпиться центральним болтом ведений шків 5. Розподільний вал обертається на п'яти опорах у спеціальному корпусі 9, укріпленому на головці циліндрів у дев'яти точках.

Від осьових переміщень розподільний вал утримується упорним фланцем 8, поміщеним у проточці передньої опорної шийки вали, упорний фланець прикріплений до корпусу підшипників розподільного валу двома шпильками з гайками. Змащування до поверхонь розподільного валу, що труться, під; водиться від масляної магістралі через канавку на центральній опорній шийці, через свердління по осі валу та отвори на кулачках та опорних шийках.

Клапани (впускний 25 та випускний 28), що служать для періодичного відкриття та закриття отворів впускних і випускних каналів, розташовані в головці блоку циліндрів похило в один ряд. Головка впускного клапана має більший діаметр для кращого наповнення циліндра, а робоча фаска випускного клапана, що працює при високих температурах в агресивному середовищі випускних газів, має наплавлення з жаростійкого сплаву.

Крім того, випускний клапан виконаний складовим: стрижень з хромонікельмолібденової сталі з найкращою зносостійкістю на тертя і теплопровідністю для відведення теплоти від головки клапана до його напрямної втулки, а головка з жароміцної хромонікель марганцевої сталі. Впускний клапан виготовлений із хромонікельмолібденової сталі.

Пружини (зовнішня 35 і внутрішня 45) притискають клапан до сідла і не дозволяють йому відриватися від важеля приводу. Пружини нижніми кінцями спираються на дві опорні шайби 46 і 47. Верхня опорна тарілка пружин 36 утримується на стрижні клапана двома сухарями 37, що мають у складеному вигляді форму усіченого конуса.

Направляючі втулки 26 клапанів виготовлені з чавуну, запресовані в головку циліндрів і від можливого випадання утримуються стопорними кільцями 27. Отвір у втулці остаточно обробляється в зборі з головкою циліндрів, що забезпечує вузький допуск на діаметр отвору і точність його розташування по відношенню клапана. Для зменшення проникнення олії в камеру згоряння через зазори між втулкою та стрижнем клапана застосовані масловідбивні ковпачки 31, виготовлені з маслостійкої гуми.

Сідла клапанів виготовлені із спеціального чавуну та в охолодженому стані запресовані у нагріту головку циліндрів. Вставні сідла клапанів забезпечують необхідну міцність при дії ударних навантажень.

Важелі 38 сталеві, передають зусилля від кулачка розподільного валу клапану. Важель одним кінцем спирається на сферичну головку регулювального болта 44 і утримується пружиною 39, а іншим, що має спеціальну канавку для утримання важеля на клапані, - на його торець. Регулювальний болт 44 вкручений у втулку, яка, у свою чергу, вкручена в головку циліндрів. Регулювальний болт стопориться контргайкою.