Зняття та встановлення

Піднімають задню частину автомобіля та знімають колесо. Знімають гальмівний барабан. Послабивши трос приводу гальма стоянки, від'єднують від важеля 10 (див. рис. 110) ручного приводу колодок наконечник троса, знімають шплінт, натискають на палець 9 і знімають важіль 10. Знімають напрямні пружини колодок 5, від'єднують верхню 7 і нижню 3 стяжні пружини колодок і знімають колодки 4.

Вживши заходів, що не допускають витоку гальмівної рідини з головного циліндра, від'єднують від колісного циліндра трубку підведення гальмівної рідини і заглушують вхідні отвори циліндра та трубки. Знімають колісний циліндр 6. При заміні щита гальма 11 відвертають болти його кріплення до фланця осі заднього колеса.

Установку деталей гальмівного механізму проводять у зворотній послідовності з урахуванням наступного:

- після встановлення колодок на гальмівному щиті переконуються, що кінці колодок правильно розташувалися в пазах упорів поршнів колісного циліндра та на опорній пластині;

- перед встановленням барабана змащують графітовим мастилом або ЛСЦ-15 посадковий поясок маточини 2.

Після збирання гальмівних механізмів натискають на педаль гальма 2-3 рази із зусиллям 40 кгс для встановлення поршнів у робоче положення. Після цього перевіряють легкість обертання колеса (допускається легке зачеплення барабана про колодку). Потім регулюють гальмо стоянки.

Розбирання та збирання колісних циліндрів

Знімають захисні ковпачки 2 (див. рис. 111), потім випресовують (у будь-який бік) з корпусу циліндра поршні 4 у зборі з деталями автоматичного регулювання зазору між колодками та барабаном. Встановлюють поршень у зборі на пристосування 67.7820.9525 так, щоб виступи пристосування охопили головку наполегливого гвинта 10. Спеціальною викруткою, повертаючи поршень 4, вивертають гвинт 10 з поршня. Знімають з гвинта ущільнювач 5 з опорною чашкою 6 і сухарі 8. Роз'єднують упорне кільце 9 і гвинт 10.

Складання автоматичного пристрою та самого циліндра проводять у зворотній послідовності з урахуванням наступного:

- завзяті гвинти поршнів затягують моментом 0,4-0,7 кгс-м;

- проріз А на завзятих кільцях має бути спрямований вертикально вгору, відхилення від вертикалі допускається не більше 30°. Таке розташування прорізу забезпечує повне видалення повітря з приводу механізму гальмівного колеса при прокачуванні гальма;

- при запресуванні кілець використовують пристосування 67.7823.9532;

- для попереднього стиснення завзятих кілець поршні в корпус циліндра запресовують за допомогою спеціального пристрою, що має форму циліндра з конусним внутрішнім отвором;

- зусилля запресування поршня в циліндр має бути не менше ніж 35 кгс. При меншому зусиллі замінюють наполегливе кільце;

- при запресуванні поршня в циліндр необхідно витримати розмір 45-48 мм і 67 мм (максимально) для вільної посадки гальмівного барабана; перед встановленням деталей у корпус циліндра їх рясно змащують гальмівною рідиною.

Після збирання перевіряють переміщення кожного поршня в корпусі циліндра. Вони повинні легко переміщатися в межах 125-165 мм. Останніми встановлюють місце захисні ковпачки 2.

Перевірка деталей

Колісні циліндри

Перевіряють чистоту робочих поверхонь циліндра, поршнів та завзятих кілець. Поверхні повинні бути дзеркальними, без видимих нерівностей, щоб не відбувалося витоку рідини та передчасного зносу ущільнювачів та поршнів. Дефекти на дзеркалі циліндра усувають притиранням або шліфуванням. Однак збільшення внутрішнього діаметра понад 207 мм не допускається. Перевіряють стан гвинта 10 (див. рис. 111), пружини 7 опорної чашки 6 і сухарів 8. При необхідності замінюють пошкоджені деталі новими. Замінюють ущільнювачі 5 новими. Перевіряють стан захисних ковпачків 2 та при необхідності замінюють їх.

Колодки

Уважно перевіряють, чи немає на колодках пошкоджень та деформацій. Перевіряють пружність стяжних та напрямних пружин колодок. За потреби замінюють їх новими. Стяжні пружини не повинні мати залишкових деформацій при розтягуванні нижньої пружини зусиллям 14 кгс і верхньої 30 кгс (у справних пружин витки щільно стикаються один з одним). Перевіряють чистоту накладок, якщо виявлено бруд або сліди мастила, накладки ретельно очищають металевою щіткою та промивають уайт-спіритом. Крім того, перевіряють, чи немає витоку мастила всередині барабана. Виявлені несправності усувають. Колодки замінюють на нові, якщо товщина накладок стала менше 1,5 мм. Заміну проводять одночасно обох гальмівних механізмах, тобто. обидві пари.

Гальмівні барабани

Оглядають гальмівні барабани. Якщо робочої поверхні є глибокі ризики чи надмірна овальність, то розточують барабани на верстаті. Потім на верстаті абразивними дрібнозернистими брусками шліфують барабани. Це збільшує довговічність накладок та покращує рівномірність та ефективність гальмування. Збільшення діаметра барабана після розточування та шліфування допускається до 201 мм. Гранично допустимий діаметр барабана 201,5 мм. Ці вимоги повинні суворо дотримуватись, інакше порушується міцність барабана, а також ефективність гальмування.

Перевірка колісних циліндрів на стенді

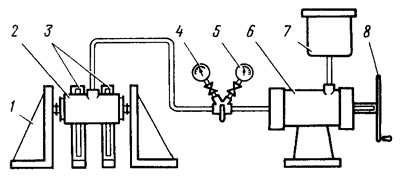

Встановлюють циліндр на стенд, приєднують до нього трубопровід від манометрів (Мал. 122) та прокачують систему. Регулюють упори 1 так, щоб у них уперлися поршні колісного циліндра. Засвідчуються у відсутності витоку рідини. Підключають манометр низького тиску; повільно обертаючи маховик управління циліндром приводу, встановлюють тиск рідини 0,5 кгс/см2. Переконуються, що встановлений тиск утримується протягом 5 хв. Повторюють аналогічно випробування при тиску 1 кгс/см2; 2; 3; 4 і 5 кгс/см2.

Мал. 122. Схема перевірки колісних циліндрів задніх гальм: 1 - упори поршнів; 2 - циліндр, що випробовується; 3 – кронштейн циліндра; 4 – манометр низького тиску; 5 – манометр високого тиску; 6 – циліндр для створення тиску; 7 - судина; 8 - маховик

Потім знижують тиск та підключають манометр високого тиску. Дотримуючись зазначених правил, повторюють випробування при тиску 50 кгс/см2; 100 і 150 кгс/см2. Не допускається зниження тиску через виток рідини через ущільнювальні елементи, з'єднання трубопроводів, штуцера для прокачування рідини або через пори виливки. Допускається незначне (не більше 5 кгс/см2 протягом 5 хв) зменшення тиску, особливо при більш високих тисках, через усадку ущільнювачів.