Блок циліндрів

Всі циліндри двигуна разом із верхньою частиною картера об'єднані в загальний вузол - блок циліндрів, відлитий із спеціального високоміцного чавуну. Така конструкція дозволяє при порівняно невеликій масі отримати високу жорсткість і міцність, оскільки зусилля тиску газів в окремому циліндрі сприймається всім перетином блоку циліндрів. Він добре протистоїть дії інерційних сил і моментів, які виникають від деталей, що рухаються кривошипно-шатунного механізму. Для збільшення жорсткості блок циліндрів має п'ять перегородок з ребрами та збільшену товщину верхньої плити, до якої кріпиться головка циліндрів.

Циліндри розташовані в блоці вертикально, ряд. Вони не мають будь-яких вставних гільз і розточуються безпосередньо в блоці циліндрів. Для отримання високого ступеня чистоти поверхні стінки циліндрів хонінгуються.

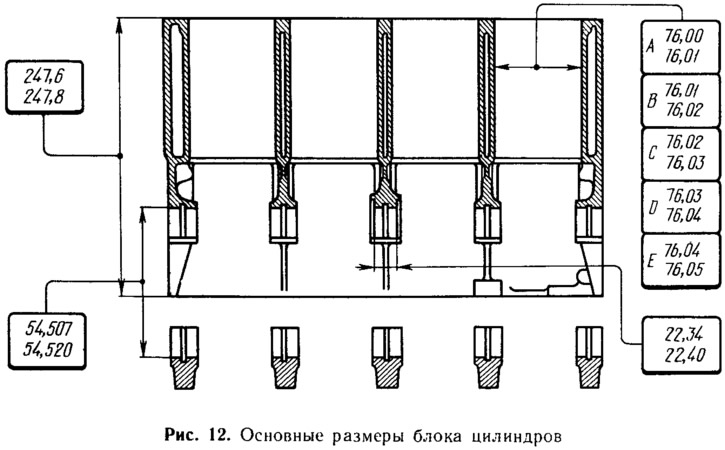

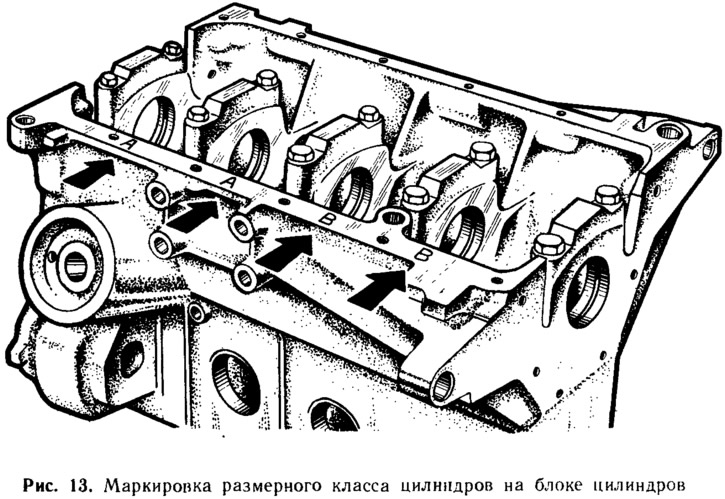

Для нормальної роботи двигуна проміжок між поршнем і циліндром повинен бути в певних межах: 0,025...0,045 мм на новому двигуні і не перевищувати 0,15 мм у зношених поршнів і циліндрів. Щоб полегшити при складанні двигуна одержання такого зазору, діаметри циліндрів і поршнів розбиті через 0,01 мм на п'ять класів, що позначаються латинськими літерами А, В, С, D, Е (Мал. 12). При складанні двигуна в циліндри певного класу вставляються поршні того класу, що гарантує отримання заданої величини зазору. Клас (літера) діаметра циліндра таврується на нижній площині блоку циліндрів проти кожного циліндра (Мал. 13).

Основні розміри блоку циліндрів двигуна 2108 наведено на рис. 12. Блок циліндрів двигуна 21081 відрізняється від 2108 меншою висотою - 242...242,2 мм, а блок циліндрів 21083 порівняно з 2108 має більший діаметр циліндрів:

- А - 82,00... 82,01 мм

- В - 82,01... 82,02 мм

- З - 82,02... 82,03 мм

- D - 82,03... 82,04 мм

- Е - 82.04... 82,05 мм

Номер моделі двигуна відливається у верхній частині блоку циліндрів з лівого боку.

Блок циліндрів – дорога деталь. Тому, щоб продовжити термін його служби, передбачено можливість ремонту циліндрів. Товщина стін дозволяє розточувати і хонінгувати циліндри під ремонтні розміри поршнів, збільшені на 0,4 і 0,8 мм. Розточування проводиться в тому випадку, якщо зношування циліндрів перевищує 0.15 мм або якщо на їх стінках є задираки.

У нижній частині блоку циліндрів розташовані п'ять опор корінних підшипників колінчастого валу, на які укладаються тонкостінні сталеалюмінієві вкладиші. Отвори опор виконані наполовину в блоці циліндрів, а наполовину - на кришках підшипників. Кожна кришка прикріплюється до блоку циліндрів двома самоболтними болтами. Щоб забезпечити високу точність, отвори в опорах остаточно обробляються разом із кришками підшипників. Тому кришки незамінні: їх не можна міняти місцями і переставляти з одного блоку циліндрів на інший. Для відмінності кришок корінних підшипників на їхній зовнішній стороні є маркування як рисок (Мал. 14).

При складанні двигуна кришки підшипників необхідно встановлювати в строго певному положенні: в такому, в якому вони знаходилися в блоці циліндрів при обробці опорних отворів. Тому щоб випадково не перевернути кришки, вони виконані несиметричними. По відношенню до боків кришки вісь напівотвору в ній зміщена на 1 мм вліво. У правильно встановлених кришок мітки повинні бути з лівого боку двигуна (сторона, де розташовані генератор та стартер).

Уздовж правої сторони блоку циліндрів просвердлено магістральний канал системи змащення. Від нього відходить п'ять похилих каналів до корінних підшипників колінчастого валу та вертикальний канал для подачі олії вгору, до розподільного валу. З правого переднього боку блоку циліндрів є фланець для встановлення масляного фільтра. Від фланця йдуть канали до магістрального каналу системи мастила і масляного насоса, який кріпиться до переднього торця блоку циліндрів. Зліва на блоці розташований приплив з отвором для штуцера, до якого приєднується шланг відсмоктування картерних газів. У цей штуцер вставляється вказівник рівня масла.

Сорочка охолодження блоку циліндрів – загальна для всіх циліндрів. Протоки для охолодної рідини зроблені по всій висоті циліндрів, що покращує охолодження поршнів і поршневих кілець і зменшує деформацію блоку від нерівномірного нагрівання. Щоб закріпити стрижні сорочки охолодження при виливку блоку циліндрів, у зовнішніх стінках є шість отворів, які потім закриваються сталевими чашеподібними заглушками. Сорочка охолодження безпосередньо (без проміжних трубопроводів) з'єднана з насосом охолоджуючої рідини, розташованим у припливі у правій частині блоку циліндрів. Сорочки охолодження блоку та головки циліндрів повідомляються через отвори у верхній площині блоку циліндрів.

Зліва на блоці циліндрів є припливи з отворами для кріплення генератора і кронштейна передньої підвіски силового агрегату. Праворуч, крім фланця під масляний фільтр, знаходиться ще фланець з чотирма отворами для кріплення блоку циліндрів на складальному стенді. У задній частині блоку циліндрів розташовані два кронштейни, посилені ребрами, для кріплення картера зчеплення. Для центрування блоку циліндрів з картером зчеплення в отвори кронштейнів вставляються дві настановні втулки.

Поршень

Поршень - одна з найнапруженіших деталей двигуна. Він сприймає тиск газів і через поршневий палець і шатун передає його на колінчастий вал. Відливається поршень із високоміцного алюмінієвого сплаву. Він легкий і добре відводить тепло до стін циліндра. Але алюміній має найвищий температурний коефіцієнт лінійного розширення. Тому, щоб зменшити теплове розширення поршня від нагрівання гарячими газами та виключити небезпеку його заклинювання в циліндрі, в головці поршня над отвором для пальця залита сталева сталева пластина.

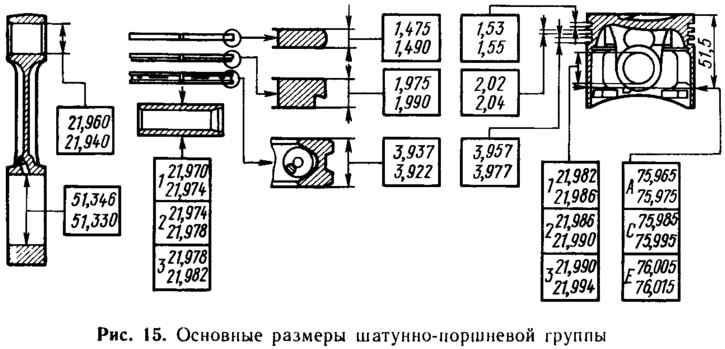

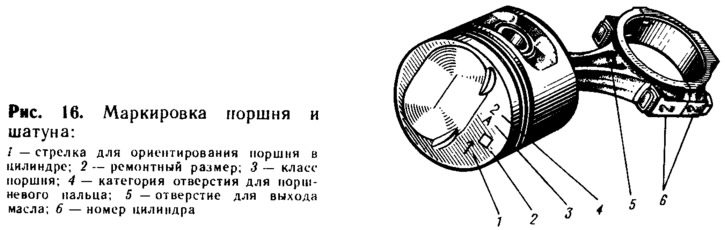

Основні розміри поршня, шатуна, поршневого пальця та поршневих кілець двигуна 2108 дано на рис. 15. Як і циліндри двигуна, поршні по зовнішньому діаметру сортуються п'ять класів: А, У, З, D і Е. Різниця у діаметрах поршнів сусідніх класів становить 0,01 мм. Клас поршня (літера) таврується на його днище (Мал. 16).

Двигуни 2108 і 21081 мають однакові поршні, а на двигуні 21083 встановлюються поршні та кільця зі збільшеним на 6 мм зовнішнім діаметром. Номер поршня відливається на внутрішній стороні спідниці.

Вимірювати діаметр поршня для визначення його класу можна тільки в одному місці: у площині, перпендикулярній до поршневого пальця, на відстані 51,5 мм від днища. В інших місцях діаметр поршня не є номінальним, оскільки зовнішня поверхня поршня має складну форму. У поперечному перерізі вона овальна (овальність головки поршня до 0,1 мм, а спідниці - до 0,55 мм), причому менша вісь овалу збігається з віссю поршневого пальця. По висоті спідниця і головка поршня мають конічну форму і, крім того, діаметр головки на 0,5 мм менше діаметра спідниці. Така форма дозволяє компенсувати нерівномірне розширення поршня при нагріванні зменшенням його конусності та овальності.

Зовнішня поверхня спідниці поршня не гладка, а має багато кільцевих мікроканавок глибиною до 14 мкм. Така поверхня сприяє кращому підробітку поршня до стінок циліндра і зменшує втрати на тертя, тому що в мікроканавках затримується масло. Днище поршня плоске, з овальним поглибленням, що утворює частину камери згоряння, і з невеликими виїмками для клапанів. У нижній частині бобишок під поршневий палець є отвори для проходу олії до поршневого пальця. Для поліпшення умов змащення у верхній частині отворів під палець зроблено два поздовжні пази шириною 3 мм і глибиною 0,7 мм, в яких накопичується масло. У зоні бобишок висота спідниці зменшена, щоб виключити справу про поршень противаг колінчастого валу.

Отвір під поршневий палець зміщений від осі симетрії на 1,2 мм праворуч двигуна. Завдяки цьому на поршень діє момент сил, що притискає його до стінок циліндра завжди в тому самому положенні. Тому не виникають стукіт поршня об стінки циліндра при переході його через верхню мертву точку. Однак це вимагає встановлення поршня в циліндр у строго визначеному положенні. При складанні двигуна поршні встановлюються так, щоб стрілка 1 (Мал. 16) на днище поршня була спрямована у бік передньої частини двигуна.

Поршневий: палець вставляється в поршень із зазором 0,008...0,016 мм. Щоб забезпечити в масовому виробництві отримання такого високоточного зазору, поршні діаметром отвору під поршневий палець і пальці по зовнішньому діаметру сортуються через 0,04 мм на три категорії. Цифра (1,2, 3), що вказує категорію поршня, так само, як і клас, таврується на його днище (див. рис. 16). Під час складання двигуна поршень та палець беруться однієї категорії, ніж гарантується отримання необхідного зазору. Правильність їхнього сполучення перевіряють, вставляючи змащений олією палець у поршень. Палець повинен легко входити в поршень натисканням руки та не випадати з нього під дією власної маси.

Поршні в двигуні повинні бути однакові по масі, щоб зменшити вібрації деталей, що зворотно-поступально рухаються. При виготовленні на заводі суворо витримується граничне відхилення маси поршнів +5 г. Тому при складанні двигунів 2108 підбирати поршні однієї групи по масі або підганяти їх масу) видаляючи зайвий метал, не потрібно.

У запасні частини поставляються поршні номінального розміру лише трьох класів — А, С і Е. Цього достатньо для підбору поршня кожному циліндру під час ремонту двигуна, оскільки поршні та циліндри розбиті на класи з деяким перекриттям розмірів. Наприклад, до циліндрів класів В і D може підійти поршень класу С. Головне при підборі поршня забезпечити необхідний монтажний зазор (0,025...0,045 мм) між поршнем та циліндром.

Крім поршнів номінального розміру, запасні частини поставляються і ремонтні поршні, зі збільшеним на 0,4 і 0,8 мм зовнішнім діаметром. Ці поршні призначені для встановлення у відремонтовані блоки циліндрів, у яких циліндри розточені та відхонінговані під черговий ремонтний розмір. На днищах ремонтних поршнів ставиться маркування у вигляді квадрата 2 (див. рис. 16) чи трикутника. Трикутник відповідає збільшенню зовнішнього діаметра на 04 мм, а квадрат - на 08 мм.

Поршневі кільця

Поршневі кільця забезпечують необхідне ущільнення між поршнем та стінками циліндра та відводять тепло від поршня до його стінок. До стін циліндра вони притискаються під впливом своєї гнучкості і тиску газів. На поршні встановлюються три чавунні кільця — два компресійні (ущільнюючих) та одне (нижнє) маслознімне, яке перешкоджає попаданню олії в камеру згоряння.

Верхнє компресійне кільце працює в умовах високої температури, агресивного впливу продуктів згоряння та недостатнього мастила. Тому для підвищення зносостійкості його зовнішня поверхня хромована, а для покращення прироблюваності зроблена опуклою (бочкоподібної) форми.

Нижнє компресійне кільце має знизу виїмку для збирання олії при ході поршня вниз, виконуючи при цьому додаткову функцію скидаючого кільця. Поверхня кільця для підвищення зносостійкості та зменшення тертя стінки циліндра фосфатується.

Олійне кільце — з хромованими робочими кромками і з проточкою на зовнішній поверхні, в яку збирається олія, що знімається зі стінок циліндра. Потім воно прорізами в кільці перетікає в канавку поршня і звідти стікає в масляний картер. Усередині кільця встановлюється сталева кручена пружина, яка розтискає кільце зсередини і притискає його до стінок циліндра.

Кільця ремонтних розмірів виготовляються (так само, як і поршні) із збільшеним на 0,4 та 0,8 мм зовнішнім діаметром.

Поршневий палець

Поршневий палець сталевий трубчастого перерізу із товщиною стінки 3,5 мм. Для підвищення твердості та зносостійкості зовнішня поверхня його цементується та загартовується струмами високої частоти. У верхній головці шатуна палець встановлюється з натягом 0,010...0,042 мм. Така пресова посадка оберігає його від осьового переміщення поршні.

По зовнішньому діаметру пальці сортуються на три категорії через 0,004 мм відповідно до категорій поршнів. Торці пальців забарвлюються у відповідний колір: синій – перша категорія, зелений – друга, червоний – третя.

Шатун

Шатун двигуна - сталевий кований двотаврового перерізу. Нижня головка рознімна, причому площина роз'єму перпендикулярна осі стрижня шатуна. У цій головці встановлюються вкладиші шатунного підшипника колінчастого валу.

Шатун обробляється разом із кришкою. Щоб при складанні не переплутати кришки, на шатуні та відповідній йому кришці є тавра з номером 6 циліндра (див. рис. 16), в якому вони встановлюються. При складанні цифри на шатуні та кришці повинні знаходитися з одного боку. Кришка нижньої головки шатуна кріпиться до шатуна двома болтами з гайками, що самоконтрятся. Для точного центрування болтів їх зовнішня поверхня та отвір у шатуні обробляються з високою точністю, а біля головки болта є поясок, яким болт запресовується в отвір.

Там, де нижня головка шатуна переходить у стрижень, є отвір, через яке масло вибризкується на поршень та стінки циліндра. При складанні шатунно-поршневої групи шатун необхідно розташовувати так, щоб отвір на ньому і стрілка на поршні були спрямовані в один бік.

Шатуни (так само, як і поршні) повинні мати однакову масу. Маса верхньої головки підганяється з допуском±2 г, а нижньої±3 г. Це забезпечується видаленням зайвого металу з бобишок на верхній головці шатуна і кришці нижньої головки. Таким чином, повна маса шатуна підганяється із допуском±5 г.

На всі двигуни (2108, 21081 та 21083) встановлюються однакові шатуни. Але з шатунами старих двигунів (типу 2101-2103) вони незамінні, оскільки коротше їх на 15 мм.

Колінчастий вал

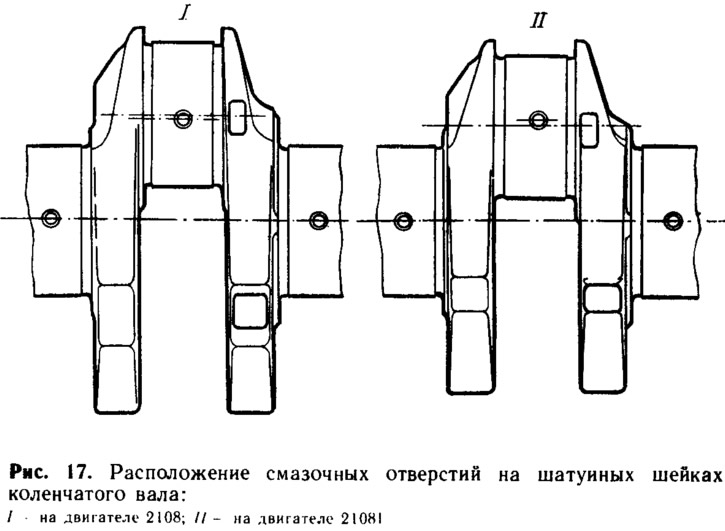

На двигунах 2108 та 21083 встановлюються однакові колінчасті вали. На двигуні 21081 у зв'язку з меншим ходом поршня застосовується інший колінчастий вал, зі зменшеною на 5,2 мм відстанню між осями шатунних і корінних шийок. Колінчастий вал 21081 можна відрізнити за габаритними розмірами та розташуванням мастильних отворів на шатунних шийках. У колінчастих валів 21081 ці отвори зміщені на 3,7 мм від осі в напрямку від корінних шийок, а у колінчастих валів 2108 - на 1,5 мм в інший бік від осі (Мал. 17).

Колінчастий вал - основна силова деталь двигуна, яка сприймає дію тиску газів та інерційних сил. Він відливається з високоміцного спеціального чавуну. Для зменшення деформацій при роботі двигуна вал зроблений п'ятиопорним та з великим перекриттям корінних та шатунних шийок. Висока міцність втоми забезпечується плавними переходами між шийками і щоками і ретельною обробкою напружених місць. Висока зносостійкість шийок валу досягається великим діаметром шийок (завдяки цьому зменшуються питомі навантаження у підшипниках) і поверхневим загартуванням шийок струмами високої частоти на глибину 2...3 мм.

Шийки колінчастого валу мають відлиті за одне ціле з валом противаги. Вони врівноважують відцентрові сили, які виникають під час роботи двигуна, від мас шатунної шийки, а також від частин шатуна та поршня. Завдяки цьому розвантажуються корінні підшипники від дії відцентрових сил та зменшуються вібрації двигуна. Крім того, для зниження вібрацій колінчасті вали балансуються. Так як це балансування проводиться без маховика, то і колінчасті вали, і маховики взаємозамінні.

У тілі колінчастого валу просвердлені як нали, що з'єднують 1, 2, 4 і 5 корінні шийки з шатунними. Цими каналами підводиться масло для змащування шатунних підшипників. Технологічні висновки каналів закриті ковпачковими заглушками сталевими, які запресовуються і зачеканиваются в трьох точках.

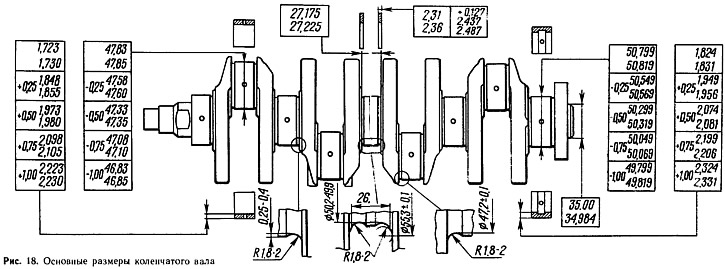

Основні розміри колінчастого валу та вкладишів підшипників дано на рис. 18. Корінні та шатунні шийки обробляються з високим ступенем частоти та точності, оскільки зазор між шийками та вкладишами повинен бути в межах 0,02...0,07 мм для шатунних та 0,026...0,073 мм для корінних шийок, а гранично допустимий зазор при зносі не повинен перевищувати відповідно 0,1 та 0,15 мм.

Передбачена можливість перешліфування шийок колінчастого валу при ремонті із зменшенням діаметра на 0,25; 0,5; 0,75 та 1 мм. Шийки шліфуються, якщо вони зношені до діаметра, який на 0,005 мм менше, ніж мінімальний для даного розміру колінчастого валу, а також у тому випадку, якщо овальність шийок більше 0,03 мм або на них є задираки. Діаметри ремонтних розмірів шийок також вказано на рис. 18.

Передній і задній кінці колінчастого валу ущільнюються самопіджимними гумовими сальниками. Передній сальник запресований у кришку масляного насоса, а задній встановлюється у тримачі, що кріпиться до блоку циліндрів. На передньому кінці колінчастого валу кріпляться два провідні шківи ремінних передач. Один шків (зубчастий) служить для приводу розподільчого валу та насаджений на сегментній шпонці. Інший шків передає обертання на генератор. Він встановлений на штифті, запресованому в зубчастий шків і центрується циліндричним пояском. Обидва шківи закріплені болтом. Крім того, переднім кінцем колінчастого валу приводиться в обертання провідна шестерня масляного насоса, яка фіксується на валу за допомогою двох лисок.

Вкладиші

Вкладиші корінних та шатунних підшипників колінчастого валу тонкостінні, біметалічні, з радіальними отворами для проходу олії. Вони виготовляються із сталевої стрічки, покритої шаром антифрикційного сплаву АМО1-20 (79% алюмінію, 20% олова та 1% міді) завтовшки 0,4...0,5 мм. Між сталевою основою та сплавом знаходиться тонкий прошарок чистого алюмінію. Вкладиші кожного підшипника складаються з однакових половинок. Вони утримуються від прокручування виступами, що входять у пази шатунного або корінного підшипника.

Верхні вкладиші корінних підшипників мають на внутрішній поверхні канавки для проходу олії до шатунних підшипників. Нижні вкладки з 1988 р. встановлюються без канавки; Але до 1988 р. вони теж мали канавку і взаємозамінні з верхніми вкладишами. Шатунні вкладиші відрізняються від корінних діаметром, товщиною та відсутністю канавок на внутрішній поверхні. Верхні та нижні шатунні вкладиші взаємозамінні.

Вкладиші підшипників виготовляються як нормальною товщиною, так і збільшеною (див. рис. 18) під шийки колінчастої зали, перешліфовані зі зменшенням на 0,25; 0,5; 0,75 та 1 мм.

Завзяті півкільця

Упорні півкільця встановлюються в гнізда блоку циліндрів по обидва боки середнього (третього) корінного підшипника. Вони сприймають осьові навантаження, які діють колінчастий вал, і обмежують його осьове переміщення. Півкільця виготовляються як нормальної товщини, так і збільшеної на 0,127 мм (див. рис. 18). Підбором товщини напівкілець регулюють осьовий вільний хід колінчастого валу, який повинен бути в межах 0,06...0,26 мм на новому двигуні і не перевищувати максимально: допустимий - 0,35 мм при зносі.

Передні та задні півкільця виготовлені з різних матеріалів. Півкільце, встановлене із задньої сторони 3-го підшипника, зазнає підвищених навантажень з боку зчеплення і тому виготовляється з порошкового матеріалу. Цей матеріал має жовтуватий колір і складається з 87...90% міді, 9,5...10,5% олова та 0,5...1% вуглецю. Півкільце, виготовлене пресуванням з такого матеріалу, має пористість. Воно просочується олією і добре протистоїть фрикційному зносу.

Передні півкільця несуть менше навантаження і тому, як і вкладиші, сталеалюмінієві з товщиною антифрикційного шару на торцевій поверхні 0,3...0,5 мм. На боці антифрикційного шару є дві вертикальні канавки для проходу олії. Цією стороною півкільця (і передні, і задні) повинні бути звернені до завзятих поверхонь колінчастого валу.

Маховик

Маховик 12 (див. рис. 9) служить задля забезпечення рівномірності роботи двигуна. Він запасає кінетичну енергію при робочих ходах у циліндрах та віддає її кривошипно-шатунному механізму протягом трьох інших тактів. Він також виводить колінчастий вал із мертвих точок. Маховик відливається з чавуну та має сталевий зубчастий вінець, який у гарячому стані напресовується на маховик. Зуби вінця для збільшення зносостійкості та міцності загартовуються струмами високої частоти.

Маховик кріпиться до фланця колінчастого валу шістьма болтами, що самоконтряться, під які підкладається одна загальна шайба. Його необхідно встановлювати так, щоб мітка (конусоподібна лунка) біля обода була проти шатунної шийки четвертого циліндра. Мітка служить для визначення верхньої мертвої точки в першому та четвертому циліндрах. Центрується маховик циліндричним виступом на колінчастому валу.

Для створення імпульсів у датчику верхньої мертвої точки в обід маховика запресовано сталевий штифт, а для регулювання моменту запалювання на зовнішній поверхні маховика є ризику 2 (див. рис. 30).