До механізму газорозподілу відносяться: привід розподільного валу, розподільний вал 5 (Мал. 19), випускні та впускні клапани 2, пружини клапанів з деталями кріплення та штовхачі 3 з регулювальними шайбами 6. Кулачок розподільного валу діє на клапан через штовхач 3. Така конструкція механізму забезпечує жорсткий і надійний кінематичний зв'язок між кулачком і клапаном, завдяки чому зменшується рівень ві.

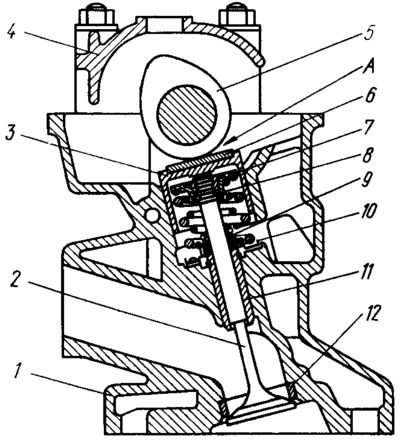

Мал. 19. Розріз головки циліндрів та впускного клапана:

1 – головка циліндрів: 2 – клапан; 3 – штовхач; 4 – корпус підшипників розподільчого валу; 5 – розподільчий вал; 6 – регулювальна шайба; 7 – тарілка пружин; 8 – сухар клапана; 9 - масловідбивальний ковпачок; 10 – опорна шайба пружин; 11 - напрямна втулка; 12 – сідло клапана; А - зазор між регулювальною шайбою та кулаком розподільчого валу.

Робочий цикл у циліндрі двигуна відбувається протягом двох обертів колінчастого валу, тобто за чотири послідовні ходи (такта) поршня: впуск у циліндр горючої суміші; стиск; робочий хід, при якому відбувається згоряння та розширення суміші; випуск газів, що відпрацювали. Процеси впуску горючої суміші та випуску відпрацьованих газів (фази газорозподілу) забезпечуються своєчасним відкриттям та закриттям відповідних клапанів (Мал. 20).

Впускний клапан починає відкриватися ще до початку такту впуску, тобто до підходу поршня до Ст М. Т. на відстані, що відповідає 33°повороту колінчастого валу. Це необхідно для того, щоб клапан повністю відкрився до того моменту, коли поршень піде вниз. Тоді через впускний отвір надійде більше свіжої горючої суміші.

Закривається впускний клапан із запізненням, тобто після проходження поршнем Н. М. Т. на відстані, що відповідає 79°повороту колінчастого валу. Внаслідок інерційного натиску струменя горюча суміш продовжує надходити в циліндр, коли поршень уже почав рухатися вгору.

Випускний клапан починає відкриватися ще до повного закінчення робочого ходу, тобто до підходу до Н. М. Т., на відстані, що відповідає 47°повороту колінчастого валу. У цей момент тиск у циліндрі ще досить великий, і гази починають інтенсивно виходити з циліндра, внаслідок чого їх тиск та температура швидко падають. Це значно покращує очищення циліндра від газів, що відпрацювали, і оберігає двигун від перегріву. Випуск завершується після проходження поршнем В. М. Т., тобто після того, як колінчастий вал повернеться ще на 17°.

З діаграми фаз газорозподілу видно, що існує такий період (протягом повороту колінчастого валу на 50°), коли відкриті одночасно обидва клапани - впускний та випускний. Через малий проміжок часу перекриття клапанів не призводить до проникнення відпрацьованих газів у впускний трубопровід; навпаки, інерція потоку відпрацьованих газів викликає підсмоктування горючої суміші в циліндр і тим самим покращує його наповнення.

Головка циліндрів

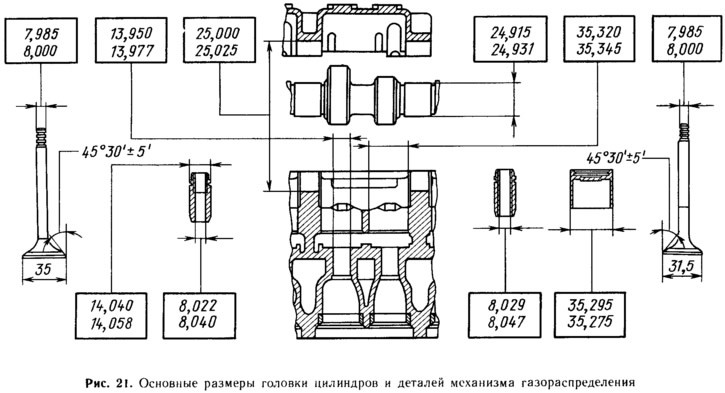

Деталі механізму газорозподілу встановлені на головці циліндрів. Основні розміри головки циліндрів та деталей механізму газорозподілу дано на рис. 21.

Загальна для чотирьох циліндрів головка відлита із алюмінієвого сплаву. Вона піддається впливу високих температур та тиску газів. Тому вона має жорстку нижню опорну частину, яка інтенсивно охолоджується рідиною. Товщина стінок зроблена але можливості рівномірної, щоб зменшити внутрішні напруги від теплового розширення.

У головці циліндрів розташовані камери згоряння клиноподібної форми з впускними та випускними каналами, які виведені на праву сторону та через прокладки з'єднуються з відповідними трубопроводами. У кожній камері згоряння є різьбові отвори для свічок запалювання, що виходять на лівий бік головки циліндрів. З лівого боку знаходяться і два канали для стоку масла в масляний картер.

Вільний простір усередині головки циліндрів утворює сорочку, що охолоджує, яка з задньої сторони має вихід до відвідного патрубка. З цього боку ввинчено і датчик покажчика температури охолоджуючої рідини. Через отвори на нижній стороні охолоджувальна сорочка головки циліндрів повідомляється з охолоджувальною сорочкою блоку циліндрів. З правого боку через два отвори охолодна рідина проходить у сорочку впускного трубопроводу для підігріву горючої суміші.

У правій верхній частині вздовж усієї головки циліндрів просвердлений канал для масляної магістралі, від якої похилими каналами масло подається до опор розподільного валу, а по горизонтальному каналу - на праву сторону до датчика контрольної лампи тиску масла.

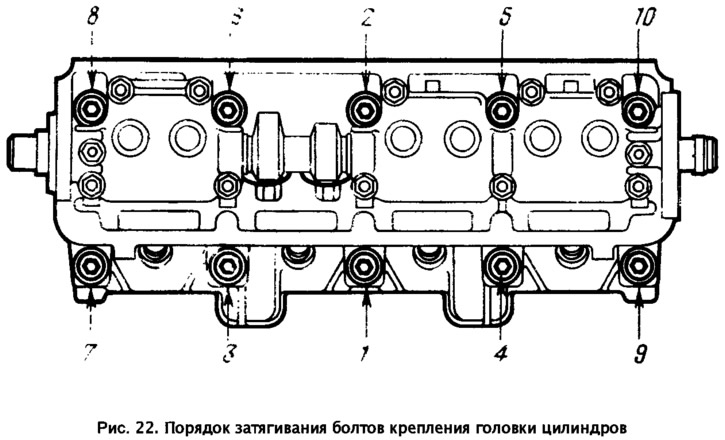

Головка кріпиться до блоку циліндрів десятьма болтами. Для рівномірного та щільного її прилягання болти необхідно затягувати на холодному двигуні у певній послідовності (Мал. 22) і чотири прийоми: 1-й — попередньо затягнути болти моментом 2 кгс·см; 2-й - підтягнути болти моментом 7,1... 8.7 кгс • м, 3-й - довернути болти на 90°; 4-й - знову довернути всі болти на 90 Оскільки болти затягуються до межі плинності, то вони витягуються. Тому повторно болти можна використовувати лише в тому випадку, якщо вони витягнулися до довжини не більше 135,5 мм (без урахування головки болта). Дві центруючі втулки навколо болтів 8 та 9 (див. рис. 22) забезпечують точне взаємне розташування головки та блоку циліндрів.

У верхній частині головки циліндрів розташовано п'ять опор під шийки розподільчого валу. Опори виконані роз'ємними. Верхня половина знаходиться у корпусах підшипників (передньому та задньому), а нижня в головці циліндрів. Отвори в опорах обробляються в зборі з корпусами підшипників, тому вони незамінні і головку циліндрів можна замінювати тільки в зборі з корпусами підшипників.

Механізм приводу клапанів, встановлений на головці циліндрів, закривається алюмінієвою литою кришкою. По всьому периметру нижньої поверхні кришки проходить паз, який вставляється ущільнювальна гумова прокладка. Шпильки кріплення також ізольовані від кришки гумовими втулками. Таким чином, кришка безпосередньо не стикається з головкою циліндрів. Тому вібрація від головки циліндрів не передається кришці та знижується шум від механізму газорозподілу.

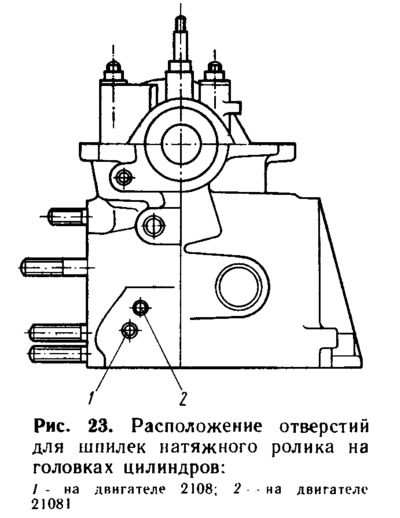

На двигуни 21081 та 2108 встановлюються однакові головки циліндрів. Але вони мають відмінність у місці установки шпильки натяжного ролика. На двигунах 2108 шпилька загортається в нижній отвір 1 (Мал. 23), а на двигунах 21081 - у верхній отвір 2.

Головка циліндрів двигуна 21083 відрізняється від головки 2108 збільшеними діаметрами впускних клапанів - 37 мм замість 35 мм. Відповідно збільшені діаметри сідел впускних клапанів та діаметри впускних каналів головки циліндрів. Номер головки циліндрів відливається на її лівій стороні, яка через поперечне розташування двигуна на автомобілі є передньою.

Прокладка головки циліндрів

Прокладка головки циліндрів призначена для забезпечення герметичності між блоком та головкою циліндрів. Вона має сталевий каркас, обкладений із двох сторін азбестом. Каркас утримує азбест від розповзання. Краї отворів для циліндрів окантовані алюмінієвою сталлю, отвір для проходу олії до розподільного валу - мідною стрічкою, а у отворів для стоку олії в картер передбачено додаткове покриття, що герметизує, у вигляді валика з натурального каучуку шириною 2 мм і 3 мм.

При складанні двигуна треба завжди встановлювати нову прокладку. Використання прокладки, що була у використанні, не допускається, оскільки вона не забезпечить герметичності. Встановлюючи прокладку, слід звертати увагу на те, щоб отвір для проходу олії (окантоване мідною стрічкою) знаходилося в зоні 5-го болта кріплення головки циліндрів (номер болта див. на рис. 22).

На двигунах 2108 та 21081 застосовуються однакові прокладки, а на 21083 – інша, зі збільшеними отворами під циліндри. Їх легко відрізнити на вигляд. Так, у прокладки 21083 перемичка між отворами під циліндри складає всього 5 мм, а самі отвори мають форму кола. У прокладки 2108 отвори під циліндри мають складну конфігурацію, а перемичка між ними становить 7,9 мм.

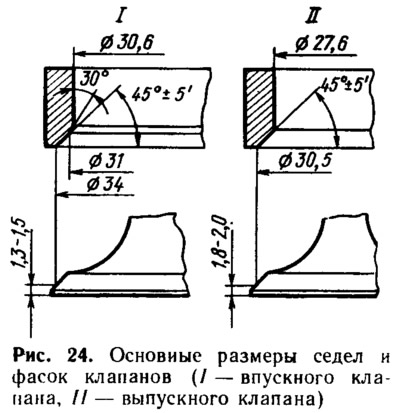

Сідла клапанів виготовляються із спеціального чавуну, щоб забезпечити високу міцність при дії ударних навантажень. Сідла впускних клапанів запресовуються в головку циліндрів з натягом 0,081...0,121 мм, а випускних клапанів - 0,071...0,111 мм.

Такий натяг необхідний для того, щоб сідла надійно трималися в головці циліндрів в умовах високих температур та ударних навантажень. Для полегшення установки сідел їх перед запресовуванням або охолоджують у рідкому азоті до -175°З, або нагрівають головку циліндрів до 80°С. Робочі фаски сідел клапанів (Мал. 24) після запресування обробляють у зборі з головкою циліндрів, щоб забезпечити точну співвісність фасок та отворів напрямних втулок.

Напрямні втулки клапанів

Направляючі втулки клапанів виготовляють із чавуну та запресовують у головку циліндрів з натягом 0,063...0,108 мм. На їх зовнішній поверхні є проточка, в яку вставляється сталеве стопорне кільце. Воно забезпечує точність положення втулок під час запресування і оберігає їх від можливого випадання.

Отвори у втулках обробляють після їх запресування головку циліндрів. Це забезпечує вузький допуск на діаметр отвору та точність його розташування по відношенню до робочих фаск сідла клапана. В отворах напрямних втулок зроблено спіральні канавки для мастила. У втулок впускних клапанів канавки нарізані до половини довжини отвору, а втулок випускних клапанів - по всій довжині отвору.

Зверху на направляючі втулки надягають ковпачки з тепломаслостойкой гуми зі сталевим кільцем арматурним, які охоплюють стрижень клапана і служать для зменшення проникнення масла в камеру згоряння через зазори між напрямною втулкою і стрижнем клапана.

Клапани

Впускний клапан виготовляють із хромонікельмолібденової сталі. Для кращого наповнення циліндра його тарілка має більший діаметр, ніж тарілка випускного клапана.

Випускний клапан працює при високих температурах в агресивному середовищі відпрацьованих газів. Тому він зварюється із двох частин. Стрижень клапана виготовляють з хромонікельмолібденової сталі, що має високі зносостійкість і теплопровідність для ефективного відведення тепла від тарілки клапана до його напрямної втулки. Для тарілки клапана застосовують жароміцну хромонікель марганцеву сталь. Крім того, для зменшення зносу робочої фаски клапана на неї наплавляється спеціальний жаростійкий сплав.

Для підвищення зносостійкості стрижнів обидва клапани азотуються, а верхня частина стрижня загартовується струмами високої частоти.

Пружини притискають клапан до сідла і не дають можливість відриватися від штовхача. Щоб уникнути резонансних коливань, встановлюють дві пружини — зовнішню і внутрішню (див. рис. 19) з навивкою в один бік. Нижніми кінцями пружини лягають на опорну шайбу. Верхня опорна тарілка пружин утримується на стрижні клапана двома сухарями, що мають у складеному вигляді форму зрізаного конуса.

Товкачі 3 (див. рис. 19) клапанів передають зусилля від кулачка розподільчого валу клапан. Вони сталеві циліндричні Поверхня, що торкається клапана, для підвищення зносостійкості нітроцементується на глибину 0,2 мм. У верхній частині штовхачів є гніздо для регулювальної шайби.

Регулювальні шайби б (див. рис. 19) - Плоскі сталеві нітроцементовані на глибину 0,6 мм. Підбиранням їх товщини регулюється зазор А між кулачком і шайбою. У запасні частини поставляються шайби завтовшки від 3 до 4.5 мм з інтервалом через кожні 0,05 мм. Товщина шайби (цифри) маркується електрохімічним способом її нижньої поверхні.

Розподільний вал являє собою стрижень з кулачками та опорними шийками Форма та розташування кулачків забезпечують відкриття та закриття клапанів відповідно до порядку роботи циліндрів (1—3—4—2) та фазами газорозподілу (див. рис. 20).

Розподільний вал - чавунний литий п'ятиопорний. З його задньої сторони знаходиться ексцентрик для приводу паливного насоса, а на хвостовику паз для з'єднання з муфтою датчика-розподільника запалювання. Робочі поверхні кулачків, ексцентрика та поверхня під сальник відбілюються для збільшення зносостійкості. Цей процес полягає в електродуговому оплавленні поверхонь, у результаті якого утворюється шар так званого «білого» чавуну, що має високу твердість.

Для виключення осьового переміщення розподільного валу у нього із заднього кінця передбачений фланець, що фіксується між головкою циліндрів (з корпусом підшипників) та корпусом допоміжних агрегатів. Передній кінець розподільчого валу ущільнюється саморухливим гумовим сальником.

Корпуси підшипників

Корпуси підшипників розподільчого валу. Опорні шийки розподільного валу обертаються в отворах, які наполовину виконані в головці циліндрів, а наполовину в корпусах підшипників (передньому та задньому). Корпуси підшипників – алюмінієві литі. У передньому корпусі знаходяться перша та друга, у задньому – третя, четверта та п'ята опори. Зазор між отворами опор та шийками розподільчого валу лежить у межах 0,069...0,11 мм. Максимально допустимий зазор (знос) - 0,2 мм.

Кожен корпус підшипників центрується щодо головки циліндрів двома настановними втулками, що надіваються на шпильки кріплення. Щоб з-під корпусів підшипників не підтікало масло, застосовується рідкий герметик, що самотвердіє, типу SUPER THREE BOND No 50 або аналогічний йому герметик КЛТ-75Т вітчизняного виробництва. Він випускається в тюбиках, при складанні двигуна джгутиком наноситься на поверхню головки циліндрів у зоні крайніх опор розподільчого валу.

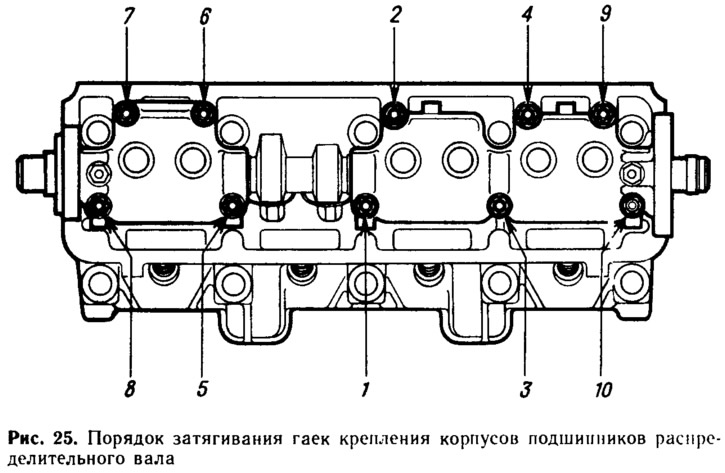

Для виключення поломки або короблення корпусів підшипників розподільний вал слід укладати в опори, повернувши кулачками першого циліндра нагору, а затягувати гайки кріплення необхідно у певній послідовності (Мал. 25) та у два прийоми. Спочатку затягнути гайки до прилягання поверхонь корпусів підшипників до головки циліндрів. При цьому настановні втулки корпусів повинні вільно увійти у свої гнізда. Потім остаточно затягнути гайки кріплення моментом 2,2 кгсм, дотримуючись тієї ж послідовності.

Привід розподільного валу

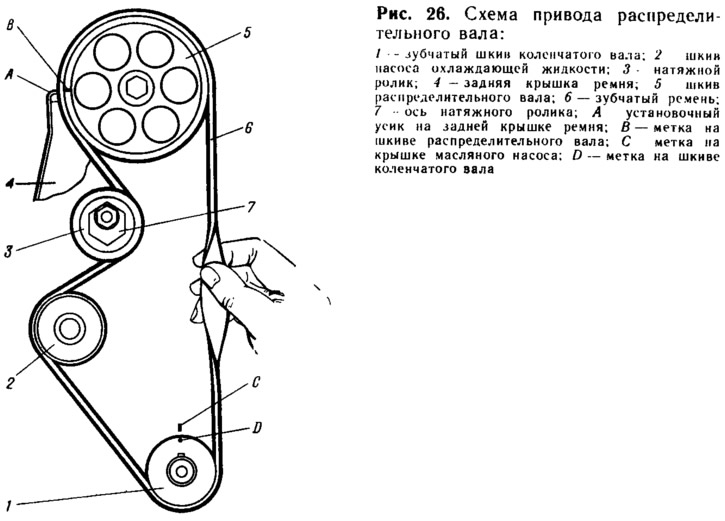

Привід розподільного валу складається із зубчастого ведучого шківа (Мал. 26) на колінчастому валу, веденого зубчастого шківа 5 на розподільчому валу, натяжного ролика 3 і зубчастого ременя 6. Цим же ременем приводиться в обертання і шків 2 насоса охолоджуючої рідини. Ремінна передача працює в сухому середовищі, без мастила. Від пилу та бруду вона закрита передньою пластмасовою та задньою сталевою захисними кришками.

Мал. 26. Схема приводу розподільчого валу:

1 - губчастий шків колінчастого валу; 2 - шків насоса охолоджувальної рідини; 3 – натяжний ролик; 4 - задня кришка ременя; 5 - шків розподільчого валу; 6 - зубчастий ремінь; 7 – вісь натяжного ролика; А - настановний вусик на задній кришці ременя; B – мітка на шківі розподільчого валу; С - мітка на кришці масляного насоса; D – мітка на шківі колінчастого валу.

Особливість приводу – зубчастий еластичний ремінь із зубами напівкруглої форми. Він виготовляється з маслостійкої гуми, армованої кордом зі скловолокна. Зуби для підвищення зносостійкості покриваються еластичною тканиною. Корд і тканинна оболонка скріплюються з гумою у процесі вулканізації та надають ременю високу міцність. Дві гілки ременя разом витримують зусилля на розрив до 1200 кгс.

Натяг ременя здійснюється натяжним роликом 3, який обертається на осі ексцентрикової 7. Повертаючи вісь щодо шпильки кріплення, можна змінювати положення центру обертання ролика.

Щоб узгодити моменти відкриття та закриття клапанів з кутами повороту колінчастого валу (тобто забезпечити правильне встановлення фаз газорозподілу), на шківах колінчастого та розподільчого валів зроблено мітки «У» і «D». На задній кришці зубчастого ременя є мітка «А» (відігнутий вусик), а на кришці масляного насоса мітка «З». Якщо фази газорозподілу встановлені правильно, то при знаходженні поршня першого циліндра В. М. Т. в кінці такту стиснення «У» на шківі розподільчого валу має збігатися з міткою «A» на задній кришці, а мітка «У» на зубчастому шківі колінчастого валу - з міткою «З» на кришці масляного насосу.

На автомобілі двигун розташований так, що мітки «З» і знаходяться в зоні, що погано проглядається. Тому можливий також контроль положення колінчастого валу за міткою на маховику та шкалою в люку картера зчеплення (див. рис. 30).