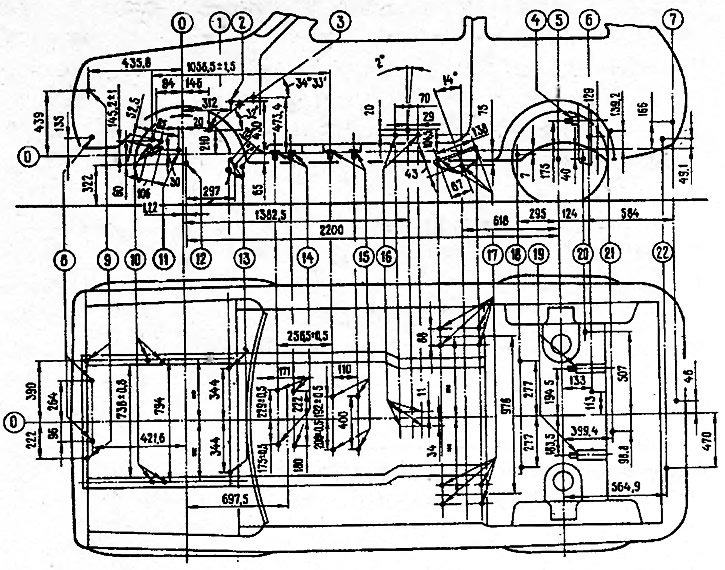

Мал. 8-4. Точки кріплення вузлів шасі: 0 – базові лінії; 1 - центр кермового механізму; 2 - вісь педалей гальма та зчеплення; 3 - вісь валу рульового колеса; 4 – кріплення амортизаторів задньої підвіски; 5 – вісь задніх коліс; 6 – кріплення передньої труби основного глушника; 7 – заднє кріплення основного глушника; 8 – нижнє кріплення радіатора; 9 – верхнє кріплення радіатора; 10 - кріплення поперечки передньої підвіски; 11 – центр диференціала; 12 – центр колеса; 13 - кріплення стабілізатора поперечної стійкості; 14 – кріплення задньої підвіски силового агрегату; 15 - кріплення роздавальної коробки; 16 - кріплення ручного гальма; 17 - переднє кріплення поздовжніх штанг задньої підвіски; 18 - заднє кріплення поздовжніх штанг; 19 - кріплення амортизаторів задньої підвіски; 20 - кріплення поперечної штанги задньої підвіски; 21 - переднє кріплення основного глушника; 22 - кріплення випускної труби основного глушника

Обладнання, на якому контролюються базові точки, застосовується і при ремонті в поєднанні з пристроями для редагування кузова.

Деформовані поверхні ремонтують механічним або термічним впливом на метал, а також заповненням вм'ятин пластиками, що швидко затверджують, або припоєм.

Пам'яті місця оперення виплавляють, як правило, вручну за допомогою спеціального інструменту (металевих, пластмасових, дерев'яних молотків та різних оправок) та пристроїв.

Правку з нагріванням використовують для осадження (стягування) сильно розтягнутих поверхонь панелей. Для запобігання різкому спученню та погіршенню механічних властивостей панелі нагрівають до 600-650°С (вишнево-червоний колір).

Діаметр нагрітої плями має бути не більше 20-30 мм.

Стягування поверхні виконуйте в такий спосіб.

- газовим пальником, від периферії до центру дефектної ділянки нагрівайте метал та ударами дерев'яної киянки та молотка осаджуйте нагріті місця, використовуючи плоску підтримку або ковадло;

- повторюйте операції нагрівання та осадження до отримання рівної поверхні панелі.

Нерівності в панелях можна вирівнювати за допомогою поліефірних шпаклівок, термопластику, епоксидних мастик холодного затвердіння та за допомогою припою.

Поліефірні шпаклівки утворюють надійні з'єднання з панелями, зачищеними до металу. Вони являють собою двокомпонентні матеріали: ненасичену поліефірну смолу та затверджувач, який є каталізатором для швидкого затвердіння суміші незалежно від товщини шару шпаклівки. Час сушіння при температурі 20°С 15-20 хв, тому немає необхідності наносити її на кілька шарів, що скорочує тривалість нанесення шпаклівки.

Уражені корозією ділянки панелей кузова можуть ремонтуватися епоксидними мастиками холодного отвердіння, які мають високу адгезію, достатню міцність і легко наносяться на пошкоджені ділянки.

До складу мастик входять затверджувачі, пластифікатори (для підвищення пластичності смоли та ударної міцності затверділого епоксидного складу), наповнювачі (для зниження усадки смоли та зближення коефіцієнтів термічного розширення смоли та металу).

Припої ПОСС18-2, ПОСС25-2 застосовуються для вирівнювання ділянок, раніше заповнених припоєм, нарощування кромок деталей і для усунення зазору. Для запобігання корозії краще застосовувати безкислотний спосіб нанесення припою.

При значних пошкодженнях панелі замінюють новими з використанням контактного зварювання та електрозварювання серед захисних газів.