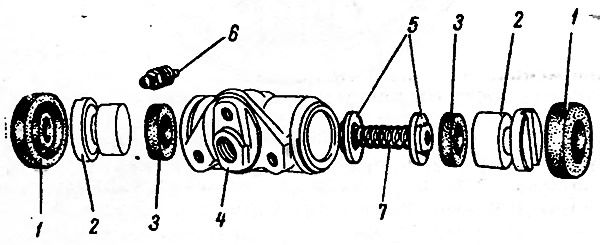

Колісні циліндри

Розберіть колісні циліндри, для чого зніміть захисні ковпачки (Мал. 6-20) та поршні 2, вийміть ущільнювачі 3, опорні чашки 5 та пружину 7. Потім виверніть штуцер 6. Перевірте чистоту робочих поверхонь циліндра та поршнів. Поверхні повинні бути абсолютно гладкими, без шорсткості, щоб не відбувалося витоку рідини та передчасного зносу ущільнювачів та поршнів. Дефекти на дзеркалі циліндра усуньте притиранням або шліфуванням. Однак збільшення внутрішнього діаметра циліндра не допускається.

Мал. 6-20. Деталі колісного циліндра: 1 - захисний ковпачок; 2 – поршень; 3 – ущільнювач; 4 - корпус колісного циліндра; 5 – чашки пружини; 6 – штуцер випуску повітря; 7 - пружина

Замініть ущільнювачі 3 новими. Перевірте стан захисних ковпачків 1 і за потреби замініть їх.

Перевірте стан пружини 7. Довжина її у вільному стані має бути 34 мм, під навантаженням 34,3±1,96 Н (3,5±0,2 кгс) - 17,8 мм, при необхідності замініть її.

Перед складання всі деталі рясно змащуйте гальмівною рідиною. Встановлюйте деталі у послідовності, зворотному розбиранні. Після збирання перевірте переміщення поршнів, яке має бути плавним, без заїдань.

Колодки

Уважно перевірте, чи немає на колодках пошкоджень чи деформацій.

Перевірте пружність стяжних пружин як верхніх, і нижніх; За потреби замініть їх новими.

Пружини не повинні мати залишкових деформацій при розтягуванні: нижніх – зусиллям 343 Н (35 кгс), верхніх - 412 Н (42 кгс).

Перевірте чистоту накладок, якщо виявлено бруд або сліди мастила, накладки ретельно очистіть металевою щіткою та промийте уайт-спіритом, крім того, перевірте, чи немає витоку мастила чи олії всередині барабана; несправності усуньте.

Колодки замінюйте на нові, якщо товщина накладок стала менше 1,5-2 мм.

Гальмівні барабани

Огляньте їх. Якщо на робочій поверхні є глибокі ризики або надмірна овальність, розточіть барабани на верстаті.

Потім на токарному верстаті абразивними брусками дрібнозернистими прошліфуйте барабани. Це збільшує довговічність накладок та покращує рівномірність та ефективність гальмування.

Найбільше допустиме збільшення номінального діаметра барабана (250 мм) після розточування та шліфування 1 мм. Межі цього допуску повинні дотримуватися. в іншому випадку порушується міцність барабана, а також ефективність гальмування.

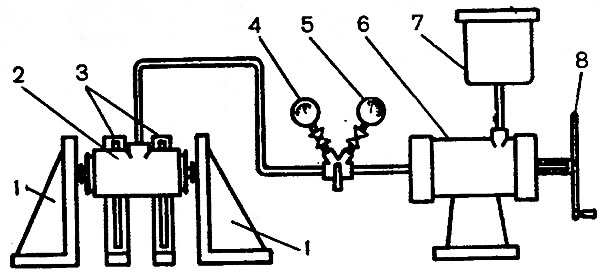

Перевірка колісних циліндрів задніх гальм на стенді.

Встановіть циліндр на стенд, приєднайте до нього трубопровід від манометрів (Мал. 6-21) та прокачайте систему.

Мал. 6-21. Схема перевірки колісних циліндрів задніх гальм: 1 - упори поршнів; 2 - циліндр, що випробовується; 3 – кронштейн циліндра; 4 – манометр низького тиску; 5 – манометр високого тиску; 6 – циліндр для створення тиску; 7 - судина; 8 - маховик

Відрегулюйте упори 1 так, щоб у них упиралися поршні колісного циліндра.

Перевірте відсутність витоку рідини. Підключіть манометр низького тиску; повільно обертаючи маховик керування циліндром приводу, встановіть тиск рідини 0,05 МПа (0.5 кгс/см2).

Переконайтеся, що встановлений тиск утримується протягом 5 хв. Повторіть аналогічно випробування при тиску 0,1-0,2-0,3-0,4-0,5 МПа (1-2-3-4-5 кгс/см2).

Знизьте тиск та підключіть манометр високого тиску. Дотримуючись зазначених правил, повторіть випробування при тиску 5-10-15 МПа (50-100-15G кгс/см2).

Не допускається зниження тиску через виток рідини через ущільнювальні елементи, з'єднання трубопроводів, штуцери для прокачування рідини або через пори виливки.

Допускається незначне (не більше 0,5 МПа (5 кгс/см2) протягом 5 хв) зменшення тиску, особливо при більш високих тисках, через усадку ущільнювачів.