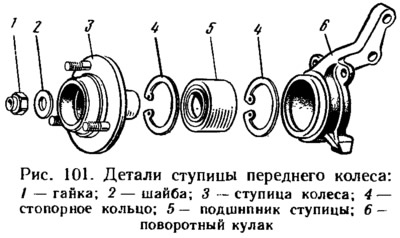

При випресовуванні маточини можливе розбирання підшипника і зовнішня половина внутрішнього кільця може залишитися на маточині. І тут його знімають універсальним знімачом. Для цього в маточині є дві спеціальні виїмки. Потім знімають стопорні кільця 4 (Мал. 101) та оправкою 67.7853.9574 випресовують підшипник з поворотного кулака.

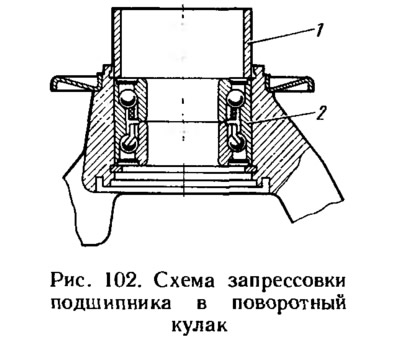

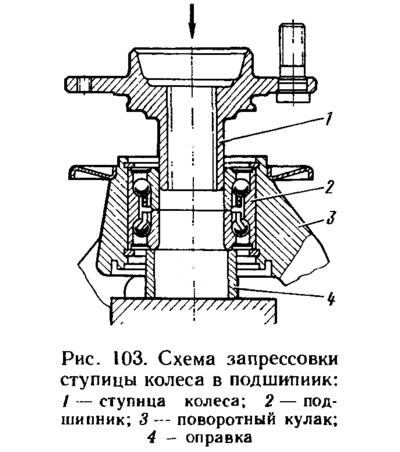

Новий підшипник встановлюють у наступному порядку: встановлюють зовнішнє стопорне кільце 4 (див. рис. 101) у поворотний кулак 6 і запресовують підшипник 5. При цьому стежать, щоб оправлення 1 (Мал. 102) тиснула тільки на зовнішнє кільце 2, інакше можливе його ушкодження. Потім встановлюють внутрішнє кільце і приступають до запресування маточини технологічною оправкою. При її запресуванні оправка 4 (Мал. 103) обов'язково має спиратися на внутрішнє кільце підшипника.

Після установки поворотного кулака в зборі зі маточкою на автомобіль встановлюють нову або вживану, але на іншому автомобілі гайку і затягують її моментом 196,0-235 Нм. Потім контрять гайку.

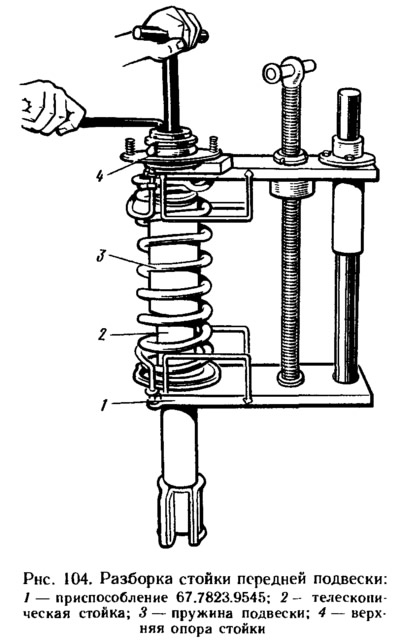

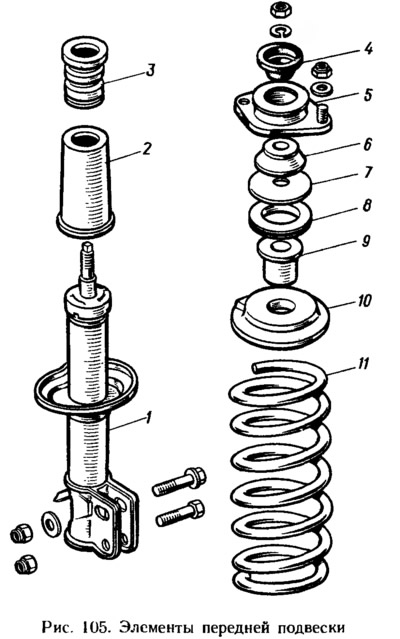

Встановивши стійку підвіски в пристрій 67.7823.9545 (Мал. 104), стискають пружину підвіски. Утримуючи шток ключем А.57070, гайку відвертають на штоку. Знімають верхню опору 5 (Мал. 105) у зборі з обоймами 4 і 6, опорну шайбу 7, кільце 8 і втулку 9. Розвантаживши пружину 11, знімають її верхню опорну чашку 10, а потім буфер 3 ходу стиску з кожухом 2. Перед подальшою розбиранням стійки 1 перевіряють її стан. При вертикальному положенні стійки (штоком нагору) виконують кілька повних ходів розтягування-стискання, після чого шток повинен переміщатися без провалів та заїдань. Зусилля при відбої має бути більшим, ніж при стисканні. При цьому не повинно бути стукоту та інших сторонніх шумів. Не допускається також підтікання рідини, деформація та руйнування корпусу стійки, опорної чашки, кронштейнів. Незначне відпотівання у верхній частині корпусу стійки не є ознакою несправності та підставою для заміни чи ремонту стійки підвіски.

Більш точна оцінка працездатності стійки проводиться на динамометричному стенді за знятою діаграмою, як зазначено у попередньому розділі.

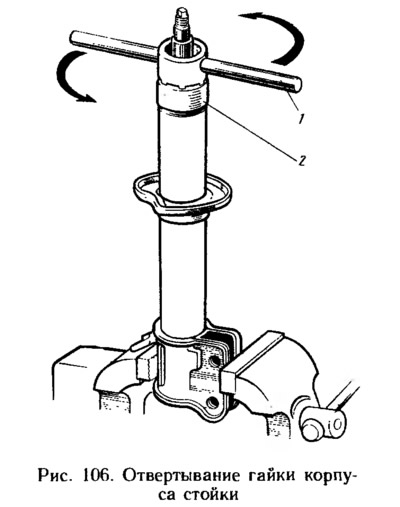

При необхідності ремонту стійки затискають її кронштейн у лещатах так, щоб щоки кронштейна були перпендикулярні до губок лещат (Мал. 106). За такого кріплення виключається можливість деформації стійки. Розбирають стійку, використовуючи комплект інструменту 67.7824.9518, у такому порядку:

- відвертають ключем 1 (67.7811.9512) (див. рис. 106) гайку 2 корпуси, виймають із корпусу стійки шток 9 (див. рис. 98) у зборі з сальником 2, що направляє втулкою 3 штока, обмежувачем ходу стиснення та деталями клапана віддачі та перепускного клапана;

- виймають з корпусу стійки циліндр 6 у зборі з клапаном стиснення і зливають рідину з циліндра;

- встановивши клапан стиснення в оправку з комплекту 67.7824.9518, затискають її в лещатах і злегка похитують циліндр рукою до роз'єднання клапана стиску з циліндром;

- затискають шток у лещатах за лиски на його хвостовику і відвертають гайку 16 (див. рис. 98) клапана віддачі, потім знімають зі штока деталі клапана віддачі 13, 14, 15, поршень 12 і перепускного деталі клапана 10, 11; звільнивши корпус стійки від лещат, зливають із нього рідину;

- розбирають клапан стиснення, для чого знімають обойму 17, а потім послідовно виймають з корпусу пружину, тарілку 18 і 19 диски клапана стиснення.

Складання стійки передньої підвіски проводять у послідовності зворотного розбирання з урахуванням наступного:

- забезпечують чистоту робочого місця та всіх деталей стійки;

- переконуються, що в рідині немає сторонніх домішок, при необхідності фільтрують її, переконуються, що різьблення гайки клапана віддачі не пошкоджене при її відвертанні розкерненим штоком;

- оглядають шток у місці кернення; якщо деформація різьблення велика і не дозволяє навернути гайку клапана віддачі без пошкодження її різьблення, то різьблення штока калібрують плашкою;

- дросельний диск клапана віддачі передньої підвіски має шість пазів по зовнішньому діаметру, а дросельний диск заднього амортизатора - чотири;

- дросельний диск клапана стиснення стійки передньої підвіски має три пази за внутрішнім діаметром, а дросельний диск заднього амортизатора - два;

- гайку клапана віддачі затягують моментом 12,7-17,5 Н·м, після чого контрат її, розкернивши різьбовий кінець штока в недеформованих раніше місцях;

- після збирання клапана віддачі перевіряють наявність вільного ходу тарілки перепускного клапана;

- сальник штока рекомендується замінювати на новий;

- робочу поверхню сальника (між ущільнювальними кромками) наповнюють мастилом ШРУС-4 у кількості 0,3-0,4 г;

- в корпус стійки та в циліндр заливають (270±5) см3 рідини МГП-10, в задній амортизатор - (143±±) см3 цієї ж рідини;

- після складання клапана стиснення переконуються у наявності вільного ходу тарілки та дисків клапана;

- клапан стиснення запресовують в циліндр трубчастою оправкою із внутрішнім діаметром 33 мм, після чого ще раз переконуються в наявності вільного ходу тарілки та дисків;

- для встановлення та запресування обойми напрямної втулки штока використовують трубчасту оправку внутрішнім діаметром 35 мм;

- гайку корпусу стійки затягують при повністю висунутому штоку ключом 67.7811.9512, момент затяжки 117-147 Нм, у заднього амортизатора момент затяжки 69-88 Нм;

- на підвісці встановлюють пружини одного класу.

Пружини по довжині під контрольним навантаженням діляться на два класи: А та В. Пружини класу А маркуються жовтою фарбою на зовнішній стороні витків, а класу В – зеленою. У виняткових випадках, якщо на передній підвісці встановлені пружини класу А, а для задньої підвіски пружин цього класу немає, допускається встановлення на задній підвісці пружин класу В. Але якщо на передній підвісці встановлені пружини класу В, то на задній підвісці встановлюють пружини тільки класу В.

Примітки

1. Див. розд. «Складання коробки передач».

2. Циліндричне оправлення діаметром 25 мм з опорним пояском діаметром 60 мм і шириною 6 мм має хвостовик довжиною 14 мм і діаметром 25 мм.