Оглядають голівку циліндрів. На опорах під шийки розподільного валу та в отворах під штовхачі клапанів не повинно бути задир і пошкоджень. Тріщини у будь-яких місцях голівки циліндрів не допускаються. При підозрах на попадання охолодної рідини в олію перевіряють герметичність головки циліндрів.

Для перевірки герметичності закривають отвори охолоджувальної сорочки заглушками і нагнітають воду насосом під тиском 0,5 МПа. Протягом 2 хв не повинно спостерігатися витікання води. Можна перевірити герметичність головки циліндрів стисненим повітрям, навіщо закривають отвори охолоджуючої сорочки заглушками, опускають головку циліндрів у ванну з водою, підігрітою до 60—80°З, і дають прогрітися протягом 5 хв. Потім подають усередину головки стиснене повітря під тиском 0,15-0,2 МПа. Протягом 1-1,5 хв не повинно спостерігатись травлення повітря з головки циліндрів.

Сідла клапанів

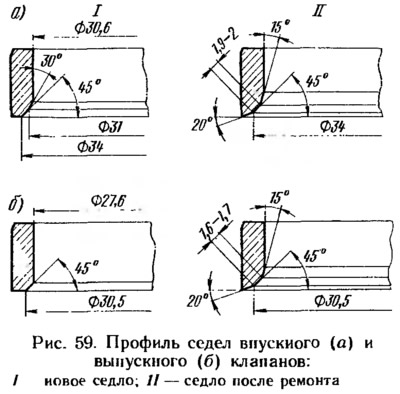

На робочих фасках сидів (Мал. 59) у зоні контакту з клапанами не повинно бути точкових раковин, слідів корозії чи інших пошкоджень. Невеликі пошкодження на поверхні робочих фасок усувають шліфуванням за допомогою шліфувальної машинки або вручну, знімаючи якнайменше металу.

Перед шліфуванням фрезами очищають фаски від наклепу і нагару, для чого вставляють в направляючу втулку клапана центруючий стрижень А.94059 і фрезерують фаску 15°фрезою А.94092 для сідла впускного клапана або А.94003 - для випускного. Фрези надягають на шпиндель А.94058. Потім фрезерують фаску 2-0°фрезою А.94031 для сідла впускного клапана або А.94101 для випускного.

Після очищення фасок шліфують фаску 45°, забезпечуючи ширину фаски згідно з рис. 59 та базові діаметри 34 та 30,5 мм. Фаски шліфують конічними колами А.94100 для сідел впускних клапанів та А.94078 - для випускних. Кола одягаються на шпиндель А.94069. У момент зіткнення кола з сідлом шліфувальна машинка має бути вимкнена, інакше виникне вібрація і фаска буде неправильною.

Після шліфування ретельно промивають сідла та канали головки циліндрів і продують стисненим повітрям.

Клапани

Видаляють нагар із клапанів. Перевіряють, чи не деформовано стрижень (непрямолінійність стрижня 0,015 мм) і чи немає тріщин на головці клапана. Пошкоджений клапан замінюють.

Перевіряють стан робочої фаски клапана. При дрібних пошкодженнях можна прошліфувати, витримуючи кут фаски 45°30'±5'. При цьому відстані від нижньої площини головки клапана до базових діаметрів (∅34 та ∅30,5 мм) повинні бути 1,3-1,5 мм для впускного та 1,8-2,0 мм для випускного клапана.

Напрямні втулки клапанів

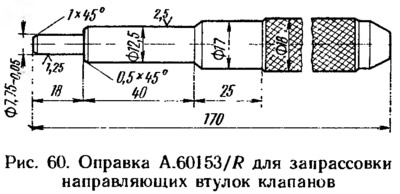

Перевіряють зазор між напрямними втулками та стрижнями клапанів, вимірявши діаметр стрижня клапана та отвір напрямної втулки. Значення величини зазору має відповідати даним табл. 2. Якщо зазор більший за допустимий, замінюють клапан. Якщо надмірний зазор не усувається лише заміною клапана, замінюють і напрямну втулку. Для цієї операції користуються виправленням A.60153/R (Мал. 60), запресовуючи втулки з надітим стопорним кільцем до упору його в тіло головки циліндрів.

У запасні частини направляючі втулки поставляються зі збільшеним на 0,02 мм зовнішнім діаметром і припуском внутрішнього діаметра. Тому після запресування розгортають отвори в напрямних втулках розгортками (А.90310/1 – для втулок впускних клапанів та А.90310/2 – для втулок випускних клапанів). Потім перевіряють герметичність клапанів і при необхідності притирають клапани до сідла.

Масловідбивні ковпачки напрямних втулок

У масловідбивних ковпачків не допускаються відшарування гуми від арматури, тріщини та надмірне зношування робочої кромки. При ремонті двигуна масловідбивні ковпачки рекомендується завжди замінювати на нові.

Замінювати пошкоджені ковпачки необхідно на знятій головці циліндрів, щоб не погнути стрижні клапанів. Для напресування ковпачків користуються оправленням 47.7853. 4016 (див. рис. 47).

Пружини та штовхачі

Пружини контролюють на пружність та наявність тріщин. Пружність пружин клапанів перевіряється по довжині пружини у вільному стані (45,2 мм - зовнішня і 34,1 мм - внутрішня) та під навантаженням: (255,1±16,7) Ні (453,2±23,5) Н для зовнішньої пружини (при цьому довжина повинна бути відповідно 33,7 та 24,7 мм); (88,3±7,8) Ні (269,8±14,7) Н для внутрішньої (при цьому довжина відповідно 29,7 та 20,7 мм).

У штовхачів клапанів перевіряють стан робочої поверхні. На ній не повинно бути задир і подряпин. При пошкодженнях штовхач замінюють.

Регулювальні шайби, болти кріплення головки циліндрів

Робочі поверхні шайб повинні бути гладкими, без вибоїн, подряпин та задир. На них не повинно бути ступінчастого чи одностороннього зношування, натиру металу. Допускаються концентричні сліди від приробітку з кулачками розподільчого валу.

При багаторазовому використанні болтів кріплення головки циліндрів вони витягуються. Тому перевіряють, чи не перевищує довжина болта 135,5 мм (без урахування висоти головки болта), і якщо вона більша, то замінюють болт новим.