Колінчастий вал

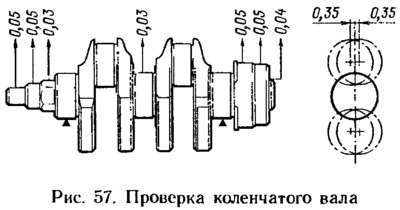

Оглядають колінчастий вал. Тріщини будь-де колінчастого валу не допускаються. На поверхнях, що сполучаються з робочими кромками сальників, не допускаються подряпини, задираки та ризики. Встановлюють колінчастий вал крайніми корінними шийками на дві призми і перевіряють індикатором биття у місцях, вказаних на рис. 57. Цифрами на малюнку показані допустимі значення величин биття та усунення шийок.

Вимірюють діаметри корінних та шатунних шийок. Шийки слід шліфувати, якщо після встановлення нових вкладишів зазор у будь-якій корінній опорі перевищує 0,11 мм, а в шатунному підшипнику 0,10 мм, а також якщо овальність шийок більше 0,03 мм і на них є задираки та ризики. Діаметри шийок нормального розміру дано в табл. 2. Діаметри шийок ремонтних розмірів (зменшені на 0,25; 0,5; 0,75; 1,00 мм) рівні відповідно у корінних: 50,569 -0,02; 50,319 -0,02; 50,069 -0,02; 49,819 -0,02 мм, а у шатунних: 47,60 -0,02; 47,35 -0,02; 47,10 -0,02; 46,85 -0,02 мм.

Шліфують шийки із зменшенням до найближчого ремонтного розміру.

Відстань між осями шатунних і корінних шийок має бути 35,5+0,025 -0,05 мм (хід поршня 71+0,05 -0,1 мм), А радіуси жолобників шийок в межах 1,8-2 мм.

Після шліфування овальність та конусність корінних та шатунних шийок має бути не більше 0,005 мм, а зміщення осей шатунних шийок від площини, що проходить через осі шатунних та корінних шийок, має бути в межах±0,35 мм (див. рис. 57). Для перевірки встановлюють вал крайніми шийками на призми і вал виставляють так, щоб вісь шатунної шийки першого циліндра знаходилася в горизонтальній площині, що проходить через осі корінних шийок. Потім індикатором перевіряють усунення у вертикальному напрямку шатунної шийки 2-го циліндра щодо шатунної шийки 1-го циліндра. Прошліфувавши шийки, полірують їх за допомогою алмазної пасти або пасти ГОІ.

Після шліфування та подальшого доведення шийок видаляють заглушки масляних каналів, а потім проганяють гнізда заглушок фрезою А.94016/10, одягненою на шпиндель А.94016. Ретельно промивають колінчастий вал та його канали для видалення залишків абразиву та продувають стисненим повітрям. Оправкою А.86010 запресовують нові заглушки (попередньо змастивши герметиком УГ-6 гнізда заглушок) і зачеканюють кожну в трьох точках кернер.

На першій щоці колінчастого валу маркують величину зменшення корінних та шатунних шийок (наприклад, 0,25; Ш 0,50).

Вкладиші

На вкладишах не можна робити ніяких підгоночних операцій. При задирах, ризиках або відшарування антифрикційного шару їх замінюють новими. Якщо під час перевірки вкладишів виявиться можливим їхнє подальше використання, то перевіряють зазор між ними і шийками колінчастого валу.

Зазор можна визначити розрахунком, вимірявши діаметри шийок, ліжок під вкладиші та товщину вкладишів. Якщо зазор перевищує максимально допустимий (0,1 мм для шатунних та 0,15 мм для корінних шийок), замінюють вкладиші іншими зі збільшеною товщиною після шліфування шийок. Ознакою правильності складання та сполучення шийок з відповідними вкладишами є вільне обертання колінчастого валу.

Завзяті півкільця. Так само як і на вкладишах, на півкільцях не можна робити ніяких підгоночних операцій. При задираках, ризиках та відшаруваннях замінюють півкільця новими. Півкільця замінюють також, якщо осьовий зазор колінчастого валу перевищує максимально допустимий 0,35 мм. Нові півкільця підбирають номінальної товщини або збільшеної на 0,127 мм, щоб отримати осьовий зазор у межах 0,06-0,26 мм.

Осьовий зазор колінчастого валу перевіряється за допомогою індикатора (див. розд. «Складання двигуна»).

Маховик

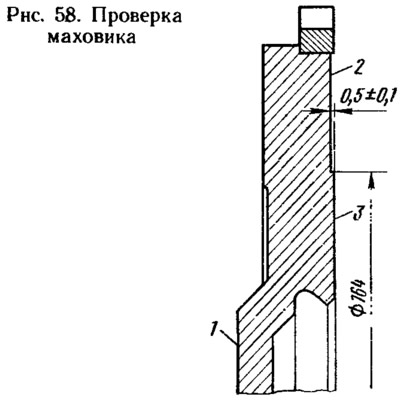

Перевіряють стан зубчастого вінця та у разі пошкодження зубів замінюють маховик. На поверхні 1 (Мал. 58) маховика, що прилягає до фланця колінчастого валу, і на поверхні 3 під ведений диск зчеплення не допускаються подряпини та задираки. Неплощинність поверхні 3 повинна бути не більше 0,05 мм.

Подряпини і задираки на поверхні 3 видаляють проточкою, знімаючи шар металу товщиною не більше 1 мм. При цьому проточують також поверхню 2, не торкаючись зубчастий обід і витримуючи розмір (0,5±0,1) мм. При проточці необхідно забезпечити паралельність поверхонь 2 і 3 щодо поверхні 1. Непаралельність, що допускається, не більше 0,1 мм.

Встановлюють маховик на оправлення, центруючи його по отвору з посадкою з упором на поверхню 1, і перевіряють биття площин 2 і 3. У крайніх точках цих площин індикатор не повинен показувати биття, що перевищують 0,1 мм.